Global Sourcing, die Konzentration auf wenige Kernlieferanten, Outsourcing und die Optimierung von Logistikkonzepten haben in den vergangenen Jahren zu ordentlichen Kostensenkungen im Einkauf geführt. Mit diesen Chancen sind jedoch auch neue Risiken entstanden und damit die Notwendigkeit, diese über ein aktives Risikomanagement zu steuern.

Dr. Frank Zurlino, Senior Partner, Droege & Comp., Internationale Unternehmer-Beratung, Düsseldorf Martin Jäger, Senior Principal, Competence Center Einkauf/SCM, Droege & Comp., München www.droege.de

Von Unternehmen wie Intel, Bayer, Airbus, Heidelberger Druckmaschinen und Müller Milch ist seit längerem bekannt, dass sie ein systematisches Risikomanagement im Einkauf betreiben. Wie verhält es sich aber mit der Breite der Industrieunternehmen? Eine aktuelle, branchenübergreifende Studie unter 117 Einkaufsleitern mittelgroßer und großer Unternehmen im deutschsprachigen Raum gibt hierauf eine Antwort. Sie zeigt, dass Einkaufs-Risikomanagement nicht nur einem kleinen Kreis sehr großer Unternehmen vorbehalten ist, sondern eines der Top-Themen im strategischen Einkauf ist: Über 90 Prozent der befragten Einkaufsleiter bewerten Risikomanagement mit hoher Umsetzungspriorität.

Die Risikofaktoren im Einkauf verschärfen sich. Dies ist sicherlich eine Wirkung neuer rechtlicher Anforderungen, wie das Gesetz zur Kontrolle und Transparenz in Unternehmensbereichen (KonTraG) und die Novelle der Eigenkapitalvereinbarung für Banken („Basel II“). Die stärkeren Treiber zur Implementierung eines umfassenden Risikomanagements liegen jedoch in den zunehmend globalen und vernetzten Strukturen eines modernen Einkaufs selbst:

- Ein rapide zunehmendes Global Sourcing, vor allem in asiatischen und osteuropäischen Niedriglohnländern, führt zu einer Erhöhung der Unwägbarkeiten bezüglich Liefertermin und -menge, zu Qualitätsrisiken und auch zu Währungsrisiken. Risikomanagement darf dabei nicht nur die Qualität des Lieferanten fokussieren, sondern auch dessen wirtschaftspolitisches Umfeld sowie die Stabilität der gesamten Prüf- und Logistikkette.

- Die Konzentration auf wenige Kernlieferanten und deren engere Integration in die Supply Chain erhöhen die Abhängigkeit von diesen Lieferanten. Das spiegelt sich nicht nur in unerwünschten Abweichungen von Konditionen und Total Costs of Ownership wider. Probleme des Lieferanten werden so auch sehr schnell zu eigenen Engpässen.

- Eng gekoppelte Logistikkonzepte, wie Just in Time, erhöhen das Produktionsreichweitenrisiko, da Puffer fehlen, die Lieferengpässe gegebenenfalls ausgleichen könnten.

- Um Notkäufe und Stillstände zu vermeiden, muss Einkaufs-Risikomanagement mit der weiterhin hohen Anzahl von Unternehmensinsolvenzen umgehen (Auch im Jahr 2005 muss von über 40 000 Insolvenzen in Deutschland ausgegangen werden).

- Aber nicht nur der vernetzte und globalisierte Beschaffungsmarkt verschärft die Risikofaktoren für den Einkauf. 47 Prozent der Unternehmen machen überwiegend interne Ursachen für unerwünschte Versorgungs- und Kostenabweichungen verantwortlich. Hierzu zählen vor allem Einkaufsprozesse, die nur mit Reibungsverlusten in die Entwicklungs-, Produktions- und Logistikprozesse eingebunden sind. Aber auch isolierte Einkaufsinformationssysteme werden als ein klarer Treiber für logistische Abstimmungsprobleme – mit allen quantifizierbaren Folgewirkungen zur Engpasskompensation – gesehen.

Diese Beispiele machen insgesamt den Nutzen eines spezifischen Risikomanagements im Einkauf deutlich: Es geht zum einen darum, die Risiken, die sich aus den Stoßrichtungen des strategischen Kostenmanagements, des Lieferantenmanagements und der Supply Chain ergeben, messbar und in Geldgrößen bewertbar zu machen. Zum anderen geht es aber vor allem darum, gesetzte Risikoschwellen, z. B. bezüglich Versorgung und TCO, nicht zu überschreiten. Hierzu liefert ein Einkaufs-Risikomanagement ein breites Spektrum möglicher Maßnahmen. Hierzu gehören beispielsweise frühzeitige Bedarfsumschichtungen bei nachhaltigen Lieferantenproblemen, die Synchronisation der Lagerreichweite mit dem Transportrisiko oder auch der schrittweise Aufbau einer „Second Source“ bei erkennbaren Abhängigkeiten von Kernlieferanten.

Durch die Quantifizierung der Folgewirkungen einer unzureichenden Prozessverzahnung von Einkauf, Entwicklung und Logistik „in Euro“ setzt das Risikomanagement im Einkauf darüber hinaus auch Impulse für unternehmensinterne Ablauf- und Strukturoptimierungen.

Der mit dem Risikomanagement im Einkauf erwartete Nutzen spiegelt sich auch im kontinuierlich steigenden Umsetzungsstand in der Industrie wider. So verfügen – in unterschiedlichen Ausbaustufen – bereits mehr als die Hälfte der befragten Unternehmen über ein Risikomanagement zur Identifikation, Bewertung und aktiven Steuerung möglicher „Störfaktoren“ im Einkauf.

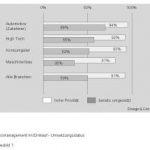

Ein Blick auf die Branchenzugehörigkeit der an der Umfrage beteiligten Unternehmen lässt Unterschiede erkennen: Während rund 68 Prozent aller Automotive-Zulieferer bereits über ein Risikomanagement im Einkauf verfügen, sind es im Maschinenbau gerade 37 Prozent. Gleichwohl steht das Thema auch im Maschinenbau ganz oben in der Umsetzungsplanung.

Risikomanagement im Einkauf stiftet bereits einen Nutzen, wenn es isoliert im Einkauf betrieben wird. Die meisten Unternehmen sind hier jedoch bereits deutlich weiter: In über 70 Prozent der befragten Unternehmen ist das Einkaufs-Risikomanagement als ein Teilbereich des gesamten Unternehmens-Risikomanagements aufgestellt, mit klaren und durchgängigen Bewertungsmaßstäben und methoden.

Nun geht es um die effiziente Umsetzung. In den allermeisten Unternehmen erfolgt die Erfassung und Bewertung der Einkaufsrisiken „bottom-up“ auf Ebene der einzelnen Materialgruppen und deren Lieferantenstruktur. Welche Risikofaktoren ergeben sich aus einem Single Sourcing von metallbasierten Komponenten aus China? Welche potenziellen Folgewirkungen (monetären „Schäden“) hätte ein Qualitäts- oder Logistikausfall des Lieferanten?

Risikomanagement im Einkauf fragt somit zunächst nach den Treibern und Faktoren, die die Total-Cost-Planung eines Beschaffungsgutes gefährden könnten. Es zeigt auch auf, in welcher Größenordnung sich – unter verschiedenen Konstellationen – die potenziellen Folgeschäden durch Terminüberschreitungen, Fehlmengen oder Lieferantenausfall bewegen.

Die Bandbreite der angewendeten Bewertungsmethoden und -häufigkeiten ist groß. Vorreiter-Unternehmen zeigen, dass es nicht um die Anwendung einer aufwändigen Bewertungssystematik für alle Materialgruppen geht, sondern vielmehr darum, den Bewertungsaufwand an die strategische Bedeutung der Materialgruppe anzupassen. So erfolgt im einfachsten Fall die Risikobewertung über die Klassifizierung der Schadenshöhe und der Eintrittwahrscheinlichkeit in wenigen Stufen auf jährlicher Basis. Bei strategisch wichtigen Materialgruppen, wie zum Beispiel Rohstoffen in Chemie und Pharma, werden Marktpreisrisiken häufig auf Basis statistischer Methoden wie Value-at-Risk Analysen auf Tagesbasis ermittelt.

Bei der richtigen Bewertung der Risiken besteht nach Einschätzung der befragten Einkaufsleiter allerdings noch ein Nachholbedarf. Dies liegt an der erforderlichen klaren Strukturierung der Risikofaktoren, vor allem aber an der Quantifizierung von Schäden (z. B. Notkäufe, Produktionsstillstandszeiten, Marktwirkungen) und deren Eintrittswahrscheinlichkeit. Hier hat es sich bewährt, mit strukturierten Templates und Verfahrensanweisungen zu arbeiten, die schnell und effizient zu belastbaren Einschätzungen führen.

Ein wesentliches Element des Risikomanagements besteht in der Bestimmung von Maßnahmen zur Beherrschung der Einkaufsrisiken. Klar zu erkennen ist die Tendenz, die Eintrittswahrscheinlichkeit von Schäden durch stabile interne und Lieferantenprozesse, Design to Cost and Quality sowie durch ein Dual Sourcing zu reduzieren. In den Hintergrund rücken Maßnahmen, die – wie z. B. Versicherungen – auf eine Verkleinerung eintretender Schäden zielen.

Fester Bestandteil des Einkaufscontrollings

Die Befragung zeit deutlich, dass das Risikomanagement in der überwiegenden Mehrheit der Unternehmen in das Einkaufscontrolling eingebunden wird. Risiko-Scorecards ergänzen konventionelle Materialgruppen-Scorecards. Durch die „Aufladung“ strategischer Einkaufsinformationen, wie Bedarfsentwicklungen, Beschaffungsmarkttrends, Einsparungsziele und Umsetzungsmaßnahmen mit quantifizierten Risikoinformationen, ergibt sich ein aussagefähiger Handlungsrahmen für den strategischen Einkauf. Gleichzeitig wird hierdurch auch die Schnittstelle zur Unternehmens-Gesamtplanung, also zur Plan-GuV, Plan-Bilanz, Unternehmensentwicklung und zum Gesamt-Risikomanagement, definiert.

Risikomanagement im Einkauf quantifiziert also Entscheidungen im strategischen Einkauf, und zwar nicht nur unter einer einseitigen Einsparungsperspektive. Es zeigt darüber hinaus auch auf, wodurch Probleme entstehen können und welche Maßnahmen (präventiv) zu ergreifen sind. Wie die empirische Studie zeigt, hat ein aktives und strukturiertes Risikomanagement im Einkauf auf der Agenda der Einkaufsleiter daher eine insgesamt hohe Priorität.

„Erfolgsbeispiel“ Müller Milch

Das Risikomanagement der Unternehmensgruppe Theo Müller (Müller Milch) ist ein erfolgreiches Beispiel für eine pragmatische und dennoch wirksame Umsetzung eines Risikomanagements im Einkauf. Das Risikomanagement von Müller Milch ist dabei auf die Optimierung des Trade-offs zwischen Aufwand für die Risikoerkennung und -steuerung und dem Schadenspotenzial ausgerichtet. „Das Risikomanagement der Unternehmensgruppe Theo Müller basiert in erster Linie auf einer risikoorientierten Lieferantenauswahl und -steuerung und arbeitet bei der Bewertung und Steuerung der Risiken mit anderen relevanten Unternehmensfunktionen zusammen: So wird beispielsweise das Bedarfsmengenrisiko durch eine frühzeitige und kontinuierliche Abstimmung mit dem Vertrieb minimiert. Auch im Bereich der Umsetzung von Maßnahmen zur Risikosteuerung, beispielsweise der Qualifikation von Alternativlieferanten bei einem erkannten Insolvenzrisiko eines Lieferanten, wird die Vorgehensweise eng mit den Funktionen Verpackungsentwicklung und Produktion koordiniert“ sagt Klaus Meissner Leiter des Zentraleinkaufs der Unternehmensgruppe.

Unsere Whitepaper-Empfehlung

Digitales Purchase-to-Pay stellt Unternehmen in Richtung Zukunft auf. Im Whitepaper erfahren Sie, was es dazu entlang des P2P-Prozessses benötigt. Wir werfen einen Blick auf vor- und nachgelagerte Prozesse zwischen Bedarfsmeldung und Einkauf, Rechnungsverarbeitung und Archivierung…

Teilen: