Die Mercedes-AMG GmbH hat ihr Lager zentralisiert und dabei die Kapazität um 70 Prozent gesteigert, obwohl die Lagerfläche um ein Drittel verkleinert wurde. Mit diesem Konzept haben die Schwaben den Deutschen Logistik-Preis 2014 gewonnen. Marco Witzel, Senior Manager Logistik und Prozesse bei AMG, erklärt im Interview mit Beschaffung aktuell, wie er und sein Team zusammen mit einem externen Logistikdienstleister diese Aufgabe bewältigt haben und welche Rolle der Einkauf dabei spielte.

Beschaffung aktuell: Herr Witzel, die Mercedes-AMG GmbH hat mit dem Projekt „Supplying Performance“ den Deutschen Logistik-Preis 2014 gewonnen. Was war die Problematik innerhalb der Logistik, die dazu führte, dass das Projekt gestartet wurde?

Witzel: Wenn man drei Jahre zurückblickt, war uns klar, dass die AMG einen Wachstumsweg beschreiten wird, der sich nicht im üblichen Rahmen bewegt, sondern signifikant nach oben geht. Sowohl in der Menge an Motoren die wir bauen als auch in der Variantenvielfalt. Die Logistik wuchs bis zu diesem Zeitpunkt mit der AMG mit. Aber es gab bis dato nie den Punkt, wo hinterfragt wurde, ob die Strukturen in der Logistik noch zum Unternehmen passen. 2011 ist der Startschuss gefallen, die Strategie die das Unternehmen verfolgt auch in der Logistik abzubilden. Damit ist es ein Wachstumsfaktor, weil, wenn wir diesen Schritt nicht gemacht hätten, wären wir heute nicht mehr in der Lage die Anforderungen, die das Unternehmen an die Logistik stellt, abzudecken.

Beschaffung aktuell: Worin bestand das Spannungsfeld in der Logistik bei AMG?

Witzel: Zunächst einmal war es wichtig, die Produktions- und Entwicklungslogistik zu trennen. Der grundsätzliche Unterschied zwischen der Produktions- und Entwicklungslogistik bei uns im Unternehmen besteht darin, dass wir in der Entwicklungslogistik sehr kleine Mengen und Losgrößen steuern. Somit müssen wir eine sehr hohe Flexibilität an den Tag legen, weil wir im Rahmen der Entwicklung zwischen Konstruktionsabschluss und der Erprobung im Fahrzeug möglichst geringe Zeitspannen brauchen. Die Produktionslogistik ist danach ausgerichtet, dass wir hier eine maximale Effizienz erzielen wollen. Die Versorgung unserer Produktion hier vor Ort muss mit möglichst wenig Ressourcen gewährleistet werden.

Beschaffung aktuell: Wurden für das Projekt externe Consultants zu Rate gezogen?

Witzel: Nur ganz eingeschränkt. Wir haben unsere eigene Mannschaft, die sich mit der Logistikplanung beschäftigt. Der Fokus wurde auf unser eigenes Know-how und die eigenen Mitarbeiter gesetzt. Eben die Mitarbeiter, die täglich in der Bearbeitung der Logistik tätig sind, sollten ihr Wissen in das Projekt einfließen lassen. Lediglich nachdem der externe Dienstleister, die Firma Müller – die lila Logistik, mit im Boot war, wurde auf deren Consultingbereich zurückgegriffen. Diese Ressource haben wir dann bei der Gestaltung der Aufgabenumfänge der Spedition genutzt.

Beschaffung aktuell: Wie haben sie die Trennung der Lagerbereiche realisiert?

Witzel: Grundsätzlich wurden zwei Lagerbereiche geschaffen. Wir hatten vor der Neustrukturierung acht Außenläger im Umkreis von 25 Kilometern um Affalterbach in unterschiedlichen Größen und mit unterschiedlichem Materialinhalt. Intern am Standort hatten wir auch noch ein Lager. Der erste Grundsatz für uns war es, die Warenströme zu trennen. Die Versorgung der Produktion sollte komplett aus dem Lager in Marbach stattfinden, welches unser externer Dienstleister betreibt. Die Versorgung der Entwicklungsbereiche hingegen wird durch unser Lager hier vor Ort abgewickelt.

Beschaffung aktuell: Durch die Zentralisierung des Lagers konnte der C02-Ausstoß um 80 Prozent gesenkt werden. War es ein erklärtes Ziel, die Nachhaltigkeit durch die Neustruktur zu steigern?

Witzel: Sicherlich, alles was wir momentan an Projekten machen, nicht nur in der Logistik, unterliegt immer dem Ziel, nachhaltige Lösungen zu finden. Das ist Teil unserer Unternehmensstrategie. Daher war es auch bei diesem Projekt naheliegend, an die Umwelt zu denken. So sorgt beispielsweise eine erdgasbetriebene Brennstoffzelle mit sehr hohem Wirkungsgrad für die Wärme-, Kälte- und Stromerzeugung im neuen Gebäude. Die Brennstoffzelle liefert eine elektrische Leistung von rund 100 kW. Daneben leistet die Anlage auch einen Beitrag zum präventiven Brandschutz. Denn zusätzlich zu Energie und Wärme erzeugt die Brennstoffzelle als Nebenprodukt sauerstoffreduzierte Luft, die in das Reifenlager im neuen Gebäude umgeleitet wird und dort eine Brandentstehung verhindert.

Beschaffung aktuell: Hat AMG einen eigenen Einkauf oder wird zentral über den Daimler-Konzern eingekauft?

Witzel: Wir haben sowohl einen eigenen Einkauf hier am Standort für produktives Material als auch den indirekten Einkauf. Aber wir sind hier sehr eng mit dem Daimler-Einkauf verbunden. Als Tochterunternehmen nutzen wir natürlich die gleichen Prozesse und Regularien.

Beschaffung aktuell: Ab wann war der Einkauf in das Projekt miteingebunden?

Witzel: Ab dem Zeitpunkt, an welchem die Ausschreibungen konkret wurden, war der Einkauf voll miteinbezogen. Er führte dann auch mit die Verhandlungen und begleitete den Auswahlprozess mit. Das geht gar nicht anders.

Beschaffung aktuell: Die AMG-Motoren werden unter der Philosophie „one man, one engine“ montiert und durch die Unterschrift des Technikers auf der Motorplakette dokumentiert. Gibt es Bestrebungen, diese Manufaktur durch eine Fließbandproduktion zu ersetzen?

Witzel: Nein. Wir haben eine getaktete Produktion, dass darf man nicht verwechseln. Was wir nicht haben und auch nicht haben werden, ist eine klassische tayloristische Fließbandproduktion. Der Motor wird im Produktionsdurchlauf von Anfang bis Ende nur von einem Mechaniker montiert. „One man, one engine“ ist für uns nicht nur ein Slogan, sondern gelebte Realtität. Es hat auch viel mit Verantwortung und der Identifikation mit dem Produkt zu tun. Alleine deshalb werden wir das nicht aufgeben.

Beschaffung aktuell: Herr Witzel, vielen Dank für das Gespräch.

Das Gespräch führte Alexander Gölz.

Logistik-Performance par excellence

Deutscher Logistik-Preis: Mercedes-AMG erhöht Kapazität durch neues Lagerkonzept

Mit einem neuen Logistik- und Fertigungskonzept hat sich Mercedes-AMG den Deutschen Logistik-Preis 2014 gesichert. Die schwäbische Motorenmanufaktur setzt zusammen mit dem Dienstleister Müller – lila Logistik ein Zentrallager-System um.

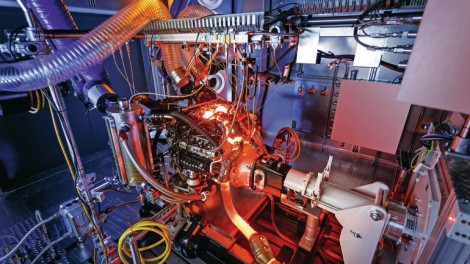

„One man, one engine“ – nach dieser Philosophie werden am Mercedes-AMG Stammwerk Affalterbach, unweit von Ludwigsburg, die leistungsstärksten Motoren im Daimler-Konzern entwickelt und in einer Manufaktur zusammengebaut. Im letzten Arbeitsgang wird jedes Aggregat vom Techniker mit einer Plakette mit seiner persönlichen Unterschrift versehen. Eine außergewöhnliche Fertigung, die ein neues Logistikkonzept erhalten hat. Am 22. Oktober wurde das innovative Konzept „Supplying Performance“ auf dem 31. Deutschen Logistik-Kongress in Berlin mit dem Deutschen Logistik-Preis 2014 ausgezeichnet.

„Es hat die Jury überzeugt, wie konsequent Mercedes-AMG den Weg einer strikten Trennung von Produktions- und Entwicklungslogistik gegangen ist“, so der Juryvorsitzende Professor Bernd Gottschalk in seiner Laudatio. Auf diese Weise setze das Unternehmen ein innovatives Konzept um: „Die Logistik steuert die Fabrik.“ Die individuell gefertigten Motoren mit Plakette des Mechanikers werden an Mercedes-Benz-Werke wie Sindelfingen oder Bremen geliefert, wo sie in die AMG-Fahrzeuge verbaut werden. Laut eigenen Angaben erzielte die hundertprozentige Daimler-Tochter im Geschäftsjahr 2013 mit rund 32 200 ausgelieferten Fahrzeugen einen neuen Absatzrekord.

Kern der neuen Logistikstruktur ist die strikte Trennung von Entwicklungs- und Produktionslogistik. Die Entwicklungslogistik konzentrierte Mercedes-AMG direkt am Firmenstandort in Affalterbach. Durch die Zusammenfassung aller Entwicklungsbauteile in einem neuen Lager verbesserte sich die Geschwindigkeit und Flexibilität in der Versorgung der Entwicklungswerkstätten signifikant. Die Entwicklungs- und Prototypenlogistik betreibt die Sportwagen-Schmiede mit eigenem Personal selbst. Der Dienstleister Müller beliefert die Affalterbacher Produktion acht Mal pro Arbeitstag aus dem rund fünf Kilometer entfernten Marbach am Neckar. Die Fahrten sind sowohl Bring- als auch Holfahrten, somit konnte der Lkw-Verkehr um 80 Prozent reduziert werden. Darüber hinaus wurde der Materialfluss neu konzipiert und die produktionsnahen Lagerflächen erweitert und flexibilisiert. „Durch vorkommissionierte Kleinteilesets ist es uns gelungen, die Durchlaufzeit der Motorenfertigung so zu reduzieren, dass in der gleichen Zeiteinheit 2,37 Prozent mehr Motoren gefertigt werden können“, erläutert Marco Witzel, Senior Manager Logistik und Prozesse bei AMG. Durch dieIntegration von Motorprüfständen direkt in die Produktion könne zudem auf werksinterne Staplerfahrten zu den Prüfständen verzichtet werden. Zwei Elektroroutenzüge ersetzen außerdem die Gabelstapler auf dem Werksgelände.

Die Logistikhalle ist darüber hinaus mit einer modernen Verschiebe-Regalanlage ausgestattet, mit deren Hilfe kürzeste Zugriffszeiten auf das Material realisiert werden sollen und der Lagerplatz optimal genutzt werden kann. Im Vergleich zu einem Lager mit einfachen Gängen wird durch den Einsatz dieser Verschiebe-Regalanlage die doppelte Kapazität erreicht. „Um Ausfälle zu vermeiden, setzen wir keine automatischen Shuttlesysteme ein, sondern bedienen unser Lager mit einem Regalbediengerät“, sagt Witzel.

Auch das Thema Nachhaltigkeit wurde beim Neubau des Entwicklungsteilelagers nicht vernachlässigt. So sorgt eine erdgasbetriebene Brennstoffzelle für die Wärme-, Kälte- und Stromerzeugung im neuen Gebäude. Die Brennstoffzelle liefert laut den Schwaben eine elektrische Leistung von 100 kW. „In diesem Jahr werden wir 500 000 Kilowattstunden Strom zurück ins Netz speisen.“, erklärt Witzel.

Unsere Webinar-Empfehlung

Die Angebotsvielfalt digitaler Beschaffungsplattformen wächst rasant. Wer hier den Überblick nicht verlieren will, sollte stets auf dem neuesten Stand bleiben. Erfahren Sie in unserer Websession „Plattformen für den Einkauf“, wie Unternehmen durch zeitgemäße Einkaufslösungen…

Teilen: