Modulare Produktarchitekturen bieten erhebliche Optimierungspotenziale für Einkauf und Logistik. Target Engineering macht diese Potenziale nutzbar, indem die spezifischen Anforderungen von Einkauf und Logistik frühzeitig in die Produktkonzeption integriert werden.

Dr. Henning Kontny Dipl.-Ing. Wolf-Dieter Burkert Dr. Jan Göpfert ist Geschäftsführer und Gründer der id-consult Innovations- und Technologieberatung in München. Er beschäftigt sich seit fünf Jahren mit Modularisierung in der Produktentwicklung und berät die Fahrzeugindustrie in Fragen der Produktkonzeption und Plattformentwicklung. ist Berater bei der EL Consulting, Zentralstelle für Einkauf und Logistik, Siemens AG, München. Seine Beratungsschwerpunkte sind Produktentwicklungsprozesse, Materialkostensenkung, Komplexitätsmanagement, QFD und Target Costing. war über sechs Jahre in der Beratung tätig; Schwerpunkte Modularisierung von Produkt und Produktion, Target Costing, Design to Cost/Wertanalyse, Einkaufspotentialerschließung und Unternehmens-Logistik. Seit März 2000 ist er an der Fachhochschule Heilbronn als Professor für BWL, insbesondere Material- und Fertigungswirtschaft tätig.

Beschaffung und Logistik haben sich in den letzten Jahren zu wichtigen Quellen für Wettbewerbsvorteile entwickelt. Im Bereich Beschaffung ergeben sich diese Vorteile vor allem durch die Konzentration auf Kernkompetenzen des Unternehmens und die damit einhergehende Verringerung der Wertschöpfungstiefe. Vor dem Hintergrund eines zunehmenden internationalen Preis- und Leistungswettbewerbs nimmt die Beschaffung heute die Rolle einer aktiven Schaltstelle zur Optimierung von Materialkosten und Durchlaufzeiten ein. Dabei gewinnt der Zugang zu Kompetenzen im Lieferantenmarkt eine immer größere Bedeutung.

Mit der Übertragung des Logistikverständnisses über die Grenzen des eigenen Unternehmens hinaus, ergeben sich insbesondere auf der Beschaffungsseite zunehmend gemeinsame Handlungsfelder von Beschaffung und Logistik. Diese verfolgen zentrale Zielsetzungen:

-Reduzierung von Logistik- und Materialkosten,

-Optimierung der Zulieferstruktur,

-Reduzierung von Durchlaufzeiten und Optimierung des Material- und Informationsflusses,

-Geographische Optimierung des Beschaffungs- und Produktionsnetzwerkes (z. B. Global Sourcing),

-Outsourcing von Entwicklungs- und Fertigungsumfängen,

-Bildung von Wertschöpfungspartnerschaften,

-Beherrschung der Variantenvielfalt/Schaffung baureihenübergreifender Produktplattformen.

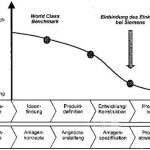

Auf der Suche nach weiteren Möglichkeiten, Effizienz und Effektivität von Einkauf und Logistik zu steigern, tritt die Produktentwicklung in den Mittelpunkt des Interesses. Zielsetzung von Einkauf und Logistik muss es sein, in den Bereich der Produktentwicklung zu gelangen bei dem noch ca. 70-80% der Kosten beeinflusst werden können. Die Analyse bestehender Produktentwicklungsprozesse und dabei verwendeter Methoden zeigt, dass in herkömmlichen Produktenwicklungen eine Einbindung des Einkaufs ab Produktdefinitionsphase realisiert werden kann.

Target Engineering

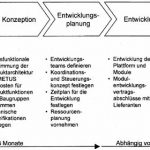

Ziel des Target Engineering ist es, bereits in einer frühen Phase der Produktgestaltung potenzielle Zielkonflikte zwischen den Funktionsbereichen des Unternehmens zu harmonisieren und zu einem gemeinsamen Produktkonzept zusammenzuführen. Damit wird eine frühzeitige Optimierung der Ziele „Time to Market“, „Effiziente Supply Chain“, „Beherrschung der Variantenvielfalt“ und „Target Costing“ angestrebt.

Um den Einfluss von Einkauf und Logistik auf den Erfolg von Unternehmen im Wettbewerb nutzbar zu machen, ist eine frühzeitige Einbindung dieser Bereiche in die frühen Phasen der Produktentwicklung eine wichtige Zielsetzung des Target Engineering. Von besonderer Bedeutung ist dabei – sowohl für Einzelprodukte als auch produktfamilienorientierte Entwicklungsprozesse – eine Einflussnahme auf die Produktarchitektur, d.h. den grundlegenden Aufbau des Produktes.

Mit Target Engineering wird keine weitere Methode für die Produktentwicklung in die Welt gesetzt, sondern vielmehr eine Integration von bereits etablierten Methoden, wie z. B. QFD, Target Costing, Reverse Engineering erreicht. Die Produktarchitektur stellt dabei das notwendige Verbindungsglied dar, auf deren Grundlage eine durchgängige methodische Unterstützung des Produktentwicklungsprozesses möglich wird.

Target Engineering lässt sich sowohl bei Neuentwicklungen von Einzelprodukten, Produktfamilien und -plattformen einsetzen als auch bei der Verbesserung bestehender Produkte.

Voraussetzungen für das Target Engineering

Für eine erfolgreiche Projektdurchführung mit hoher Variantenvielfalt sowie für eine grundsätzliche Verankerung des Target Engineering im Unternehmen sind eine Reihe von Voraussetzungen erforderlich. Die erste ist, dass der eigentlichen Produktentwicklung eine Phase Produktarchitekturgestaltung vorgeschaltet ist. Eine zweite Voraussetzung ist, dass sämtliche Funktionsbereiche bereits in dieser Phase der Produktarchitekturgestaltung integriert sind. Da es sich bei den besprochenen Themen nicht in erster Linie um technische Fragen handelt, ist hier z.B. die Einbeziehung des Einkaufs in die Entwicklungsaktivitäten wesentlich einfacher durchsetzbar, als bei der herkömmlichen Einzelproduktentwicklung, wo der Einkauf meist erst dann eingebunden wird, wenn eine technische Spezifikation vorliegt.

Notwendig für die Einbindung verschiedener Funktionsbereiche ist, dass sämtliche Mitarbeiter mit den Grundlagen der Produktarchitekturgestaltung vertraut sind. Für den Einkäufer bedeutet dies, sich nicht nur auf die traditionelle materialgruppenorientierte Einkaufswelt zu beschränken, er muss Produktkonzepte, Absatzmarkt-, Wettbewerbs- und Beschaffungsmarktstrukturen analysieren und daraus Handlungsempfehlungen ableiten.

Zielfindung im Target Engineering

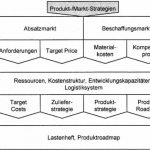

Bei der Zielfindung werden Absatz-, Beschaffungsmarkt sowie der Wettbewerb gezielt untersucht. Nur wenn sämtliche Aspekte des Unternehmensumfeldes berücksichtigt werden, lässt sich ein optimales Produktkonzept entwickeln. Im Rahmen der Zielfindung werden die in der Produktentwicklung bekannten Methoden wie QFD, Conjoint-Analyse, Retrograde Kalkulation, Cost Deployment, Reverse Engineering, Typen- und Teile-Analyse usw. verwendet.

Da im Ansatz des Target Engineering der Marktvorbau explizit auch den Beschaffungsmarkt beinhaltet, werden auch neue Methoden zur Analyse des Beschaffungsmarkts verwendet. Hier sind Methoden und Hilfsmittel wie Material- und Lieferantendossier, LPP (Linear Performance Pricing), Lieferantenmanagement und Kompetenzprofilanalyse zu nennen.

Darüber hinaus werden gezielt Wettbewerberinformationen verwendet, um im Rahmen von Wettbewerbsstruktur- und Szenarioanalysen mögliche Zukunftsentwicklungen zu analysieren und daraus Anforderungen abzuleiten. Ergebnis der Zielfindung sind ein Lastenheft und eine Produktroadmap, mit Aussagen über Zielkosten, Zuliefer- und Produktstrategien sowie Meilensteine für Plattformen, Produkte und Produktvarianten.

Grundlagen der Produktarchitektur

Der hier präsentierte Ansatz zur Darstellung und Gestaltung der Produktarchitektur basiert auf der METUS-Methodik (Management Engineering Tool for Unified Systems). Ziel bei der Entwicklung dieser Methodik war es, ein wissenschaftlich fundiertes und zugleich praxistaugliches Verfahren zur Produktkonzeption und Modulbildung zu entwickeln, das technische und organisatorische Fragestellungen gleichermaßen berücksichtigt. Die Entwicklung erfolgte in einem Kooperationsprojekt zwischen dem Institut für Innovationsforschung und Technologiemanagement der Ludwig-Maximilian-Universität München und der Daimler-Chrysler AG. METUS bietet im Rahmen des Target Engineering die Möglichkeit, auch komplexe Produktarchitekturen sowie die zugehörigen Zulieferstrukturen funktionsübergreifend und unterstützt durch eine speziell entwickelte Software zu modellieren und abzubilden.

Unter einer Produktarchitektur kann man die Beschreibung eines Produktes aus zwei Sichtweisen verstehen: aus funktionaler und aus physischer Sicht. Diese Aspekte werden in Form zweier verbundener hierarchischer Strukturen abgebildet. Während die Funktionsstruktur beschreibt, welche Haupt- und Teilfunktionen das Produkt zu erfüllen hat, und durch welche Komponenten diese Funktionen jeweils realisiert werden, beschreibt die Baustruktur den physischen Zusammenbau der Teile und Komponenten zu Baugruppen und schließlich zum Gesamtprodukt.

Idealtypisch lassen sich Produktarchitekturen in integrale und modulare Produktarchitekturen unterscheiden. Eine modulare Produktarchitektur zeichnet sich dadurch aus, dass ihre Komponenten funktional relativ unabhängige, abgeschlossene Einheiten darstellen. Damit unterscheiden sie sich insbesondere von der integralen Produktarchitektur, bei der die Bestandteile eines Produktes sowohl physisch als auch funktional hohe Abhängigkeiten aufweisen.

Demnach kann eine physisch separierte Einheit, die einen abgegrenzten Funktionsumfang erfüllt, als Modul bezeichnet werden. Jedes Modul weist wiederum physische Schnittstellen zu den anderen Elementen des Produktes auf.

In der Praxis haben sich folgende einkaufs- und logistikrelevanten Themen im Zusammenhang mit der Produktarchitekturgestaltung herauskristallisiert:

-Optimierung der Zulieferumfänge und der Zulieferstruktur,

-Optimierung des Material- und Informationsflusses,

-Optimierung der Materialauswahl und Materialkostensenkung,

-Optimierung der Standortstruktur in der Produktion und Beschaffung,

-Erweiterung der Gestaltungsmöglichkeiten bei der Make-or-buy-Entscheidung,

-Plattformgestaltung und Variantenerzeugung.

Optimierung der Zulieferumfänge und der Zulieferstruktur

Ein wichtiges Instrument zur Optimierung der Zulieferumfänge und -struktur ist das Modular Sourcing, wo eine Reihe von Komponenten, die zuvor einzeln eingekauft wurden, zusammengefasst werden und in einer zusammenhängenden Form als Modul beschafft werden.

In der Praxis existieren unterschiedliche Formen und Ausprägungen des Modular Sourcing, die von den Freiheitsgraden des Lieferanten hinsichtlich Entwicklung und Beschaffung abhängen. Bestehen nur sehr geringe Freiheitsgrade, stellt der Zulieferer eine verlängerte Werkbank des Herstellers dar. Vorteile ergeben sich insbesondere in der Vereinfachung der operativen Abwicklung. Erst ein hoher Freiheitsgrad des Lieferanten in Entwicklung und Fertigung eröffnet mit dem Modular Sourcing verbundene Erfolgspotentiale. Bei diesen sogenannten Wertschöpfungspartnerschaften ergeben sich erhebliche Vorteile in der effizienteren Nutzung von Entwicklungsressourcen und der Senkung von Materialkosten.

Die Produktarchitektur erlaubt es, sowohl von der logistik- als auch von der entwicklungsorientierten Perspektive heranzugehen. Die physische Sichtweise dient dabei der logistischen Analyse der Zulieferstruktur, da die Anordnung der Elemente letztlich die Struktur des Montageprozesses repräsentiert. Die funktionale Sichtweise dagegen kann dazu genutzt werden die funktionale Spezifikation für eine Baugruppe zu bestimmen. Für eine optimale Moduldefinition kann nun mit Hilfe der Produktgestaltung darauf Einfluss genommen werden, dass physisch und funktional relativ unabhängige Module mit klar definierten technischen und organisatorischer Schnittstellen entstehen. Dadurch wird die Koordination zwischen den beteiligten Zulieferunternehmen und dem Hersteller erheblich vereinfacht. Aufgrund klarer Zuständigkeiten kann die Koordination z.T. auch zwischen den Zulieferern direkt erfolgen.

Zugleich können durch eine einkaufs- und logistikorientierte Produktarchitekturgestaltung die vorhandenen Kompetenzen auf der Zulieferseite berücksichtigt werden. Findet sich kein Lieferant, der den geplanten Modulumfang alleine bearbeiten kann, können entsprechend der Logik des Abgleichs von funktionalen und physischen Strukturen weitere Submodule bestimmt werden. Die Submodulbildung unterstützt somit die Schaffung einer mehrstufigen Lieferantenpyramide.

Optimierung des Material- und Informationsflusses

Durch eine modulare Produktgestaltung lässt sich auch der Material- und Informationsfluss in Fertigung und Montage deutlich vereinfachen. Insbesondere bietet sich die Möglichkeit, den Fertigungs- und Montageprozess zu parallelisieren und damit die Durchlaufzeit deutlich zu verringern.

Weiterhin lassen sich die Module aufgrund ihrer funktionalen und physischen Unabhängigkeit jeweils separat testen. Funktionsfehler können damit frühzeitig erkannt und Nacharbeit vermieden werden. Dies stellt vor allem bei der Vergabe von Leistungsumfängen an Zulieferer einen wichtigen Erfolgsfaktor für das Modular Sourcing dar.

Kümmern sich Zulieferunternehmen relativ unabhängig und eigenverantwortlich um die Fertigung oder Montage kompletter Module, reduziert sich zudem die Menge von Komponenten, die zentral geplant und gesteuert werden müssen. Entsprechend reduziert sich der Aufwand für Transport und Lagerhaltung, wenn statt vieler einzelner Komponenten nur das Modul und ggf. seine Varianten verwaltet werden müssen.

Der Aufwand für die Variantenbildung kann – ebenfalls im Hinblick auf eine Optimierung des Informations- und Materialflusses – reduziert werden, wenn die variantenbildenden Teile möglichst in einer späten Wertschöpfungsphase verbaut werden. Man spricht in diesem Fall auch von Postponementstrategie. Eine modulare Produktarchitekturgestaltung ermöglicht zudem, die variantenbildenden Teile in separierbaren Modulen zu halten, die aufgrund der eindeutig spezifizierten Schnittstellen- und Funktionsbeschreibung kundenspezifisch ergänzt werden. Liegt die Information über die kundenspezifische Ausprägung eines Produkts frühzeitig vor, so kann die Variantenbildung weitgehend kundenauftragsspezifisch gesteuert werden; die Lagerhaltung wird entsprechend minimiert.

Materialkostensenkung und Optimierung der Materialauswahl

Die Materialauswahl wird durch eine modulare Produktarchitekturgestaltung sowohl beim Hersteller als auch beim Zulieferer vereinfacht. Aus Sicht des Herstellers bereitet die Auswahl und Beschaffung kompletter Module im Gegensatz zur Beschaffung einer Vielzahl von Einzelkomponenten deutlich weniger Aufwand. Zugleich können vom Zulieferer komplett funktionsgeprüfte Module gefordert werden. Doch auch aus Sicht des Zulieferers bietet der Modulbezug Vorteile: Sofern die Module vor allem hinsichtlich ihrer Funktionalitäten (also nicht bezüglich der zu verwendenden Komponenten) spezifiziert werden, bietet sich für den Zulieferer die Möglichkeit einfachere und günstiger zu realisierende Lösungsprinzipien bzw. Komponenten zu suchen, die zu einer Materialkostensenkung führen.

Optimierung der Standortstruktur in Produktion und Beschaffung

Im Zuge der Globalisierung gewinnt die Optimierung der Standortstruktur, d.h. die Verteilung der Wertschöpfungsaktivitäten eines Unternehmens auf verschiedene Standorte, zunehmend an Bedeutung. Eine Aufteilung des Produkts in Module bietet einerseits die Möglichkeit den Modulumfang optimal an die Standortbedingungen anzupassen oder andererseits für jedes Modul den optimalen Standort zu bestimmen, der den modulspezifischen Anforderungen hinsichtlich Beschaffungsmärkten, verfügbaren Technologien, Qualifikationen etc. exakt entspricht.

Gestaltungsmöglichkeiten bei der Make-or-buy-Entscheidung

Schließlich wird auch der Gestaltungsspielraum im Rahmen der Make-or-buy-Entscheidungen maßgeblich von der Produktarchitektur beeinflusst. Auf der Basis der Produktarchitektur lassen sich Kompetenzen von Entwicklung und Fertigung optimieren: Werden sämtliche Elemente im Bereich der Kernkompetenzen herausgenommen, ergibt sich das Teilespektrum für eine mögliche Fremdvergabe. Es lassen sich auf diese Weise auch sehr gut Lücken in der Kompetenzausstattung des Unternehmens aufzeigen und Strategien ableiten, in welchem Bereich Kapazitätsauf- oder -abbau erfolgen soll.

Plattformgestaltung und Variantenerzeugung

Ein wichtiges Motiv für die Entwicklung von Plattformen ist neben einer komplexitätsreduzierenden Wirkung in Produktion und Verwaltung vor allem der signifikante Einfluss einer größeren Gleichteileverwendung auf die Höhe der Materialkosten.

Zur Ermittlung einer optimalen Produktplattform werden die Funktionalitäten und Produktbestandteile, die produktfamilienübergreifend verwendet werden, identifiziert. Entsprechend werden Produktbestandteile, deren Differenzierung einen hohen Kundennutzen stiftet, als Variantenteile identifiziert. Eine solche Vorstrukturierung des Produktkonzeptes trägt wesentlich zur Beherrschung der Komplexität in der Beschaffung bei.

Anwendungsbeispiele

Welche Optimierungspotentiale sich durch Produktarchitekturgestaltung im Bereich Einkauf und Logistik ergeben, illustrieren drei Entwicklungsprojekte, in denen die METUS-Methodik zur Produktkonzeption eingesetzt wurde:

Bei der Konzeption des Cockpitmoduls des Mercedes-Benz W203 waren u.a. Zulieferumfänge zu definieren. Aufgrund des modularen Aufbaus wurde es möglich, relativ geschlossene Entwicklungs- und Fertigungsumfänge an Zulieferer zu vergeben, die diese komplett verantworteten. Im Vergleich zum Vorgängermodell stellte dies einen erheblichen Fortschritt dar und vereinfachte die Koordination deutlich. Lediglich die Gesamtkonzeption des Cockpits sowie die Vormontage des gesamten Moduls verblieben beim Hersteller, um einerseits die Systemkompetenz zu bewahren und andererseits Montagearbeitsplätze zu erhalten. Bei der Auswahl der Zulieferer wurde die entwickelte Produktarchitektur als Grundlage verwendet, um mit den Zulieferern gemeinsam sinnvolle Entwicklungsumfänge abzugrenzen.

Drei Automobilzulieferer und ein Automobilhersteller entwickelten in einem mehrtägigen Seminar gemeinsam ein Produkt- und Montagekonzept für ein innovatives Türmodul in Sandwich-Bauweise. Von strategischer Bedeutung für den Automobilhersteller ist insbesondere die Außenhaut der Türe, da sie als Karosserieteil das Erscheinungsbild des Fahrzeugs maßgeblich mitbestimmt.

Alle anderen Komponenten der Tür stellen potentielle Fremdumfänge dar, und zwar sowohl bzgl. Entwicklung als auch Fertigung. Die entwickelte modulare Struktur ermöglicht einen problemlosen Fremdbezug der Module. Es wurden drei Module definiert: Türinnenverkleidung, Tür ohne Außenhaut und Türaußenhaut. Die Türinnenverkleidung und die Türe ohne Außenhaut werden jeweils bei spezialisierten Zulieferunternehmen vormontiert. In der Endmontage des Automobilherstellers werden diese beiden Module unter Verwendung spezieller Klebetechniken mit der Außenhaut verbunden. Der vom Hersteller zu koordinierende Materialfluss beschränkt sich somit auf drei Module.

Bei der Konzeption eines modularen Lokomotiventriebkopfes gelang es, die Produktarchitektur so zu gestalten, dass die bisher 7.500 Einzelkomponenten 40 montagefertigen Modulen zugeordnet werden konnten. Die bislang über 200 Zulieferer wurden dadurch auf 40 System-Zulieferer reduziert, die ihrerseits Sublieferanten koordinieren. Die Materialkosten konnten damit signifikant gesenkt werden. Der Beschaffungsprozess wurde zudem deutlich vereinfacht und Durchlaufzeiten erheblich reduziert. Die Gesamtkosten der Lokomotive sanken um über 18%.

Resümee

Die Erfolgspotenziale, die sich durch eine Optimierung von Beschaffung und Logistik ergeben, lassen sich erst dann voll ausschöpfen, wenn diese Funktionsbereiche früh in die Produktentwicklung eingebunden werden. Target Engineering ist ein Planungskonzept für die Produktentwicklung, das diesen Sachverhalt in besonderer Weise berücksichtigt. Zentrales Gestaltungselement des Target Engineering ist die Produktarchitektur, die funktionsübergreifend entwickelt wird. Erste Erfahrungen zeigen, dass über die bisher ausgeschöpften Kostensenkungspotentiale von ca. 30% hinaus bereits in gegenwärtigen Organisationen weitere 10% Kosteneinsparung realisiert werden können. Durch eine konsequente Institutionalisierung von Target Engineering in Unternehmen werden zusätzliche Kostensenkungspotentiale in Höhe von insgesamt 30% erwartet.

Literatur

Burkert, Wolf-Dieter: Target Costing (Cost Deployment) – „An Integral Part of QFD Systematics“, Vortrag bei der World Innovation Conference, Sydney, Australien, 1998

Göpfert, J. / Steinbrecher, M.: Modulare Produktentwicklung leistet mehr, in: Harvard Business Manager, voraussichtlicher Erscheinungstermin Heft 3/2000

Göpfert, Jan: Modulare Produktentwicklung: Zur gemeinsamen Gestaltung von Technik und Organisation, Gabler, Wiesbaden, 1999

Kontny, Henning: Standortplanung für internationale Verbundproduktionssysteme, Wiesbaden, 1999

Meyer/Lehnhard: The Power of Product Platforms, New York, 1997

O’Grady, Peter: The Age of Modularity: Using the new world of modular products to revolutionize your corporation, Iowa, 1999

Piller, Frank Thomas; Waringer, Daniela: Modularisierung in der Automobilindustrie – neue Formen und Prinzipien, Aachen, 1999

Reinertsen, Donald G.: Die neuen Werkzeuge der Produktentwicklung, München u.a., 1998

Versteeg, André: Revolution im Einkauf, Frankfurt am Main, 1999

Teilen: