Da die Leistungserbringung für einen Kunden in funktionsübergreifenden Prozessen erfolgt, ist zur Optimierung der Unternehmensleistung die Ausrichtung auf die Geschäftsprozesse notwendig.

Dr. Robert Freidinger, Einkaufspraktiker & Fachdozent, Weil der Stadt; E-Mail: robert@freidinger.de; www.freidinger.de

Grundlage jeder Arbeit in Geschäftsprozessen ist die richtige Erkennung und Beschreibung der Kernprozesse. Die wichtigen Kunden für den Prozess sind zu identifizieren und der Prozess ist auf die Bedürfnisse dieser Kunden auszurichten. Je nach Art und Umfang der Optimierung muss dabei die Organisation der beteiligten Funktionen angepasst werden.

Vorgehen zum Design von Prozessen

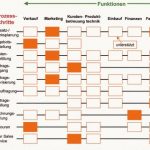

Den typischen Ablauf eines Prozesses – hier die Kundenauftragsabwicklung – innerhalb einer funktionalen Organisation eines Unternehmens zeigt das folgende Bild.

Das heute meist problembehaftete Wirken der Funktionen im Prozess wird deutlich:

- Wer ist für den Kunden verantwortlich?

- Wer ist für welchen Prozessschritt verantwortlich – gegenüber dem Unternehmen, gegenüber dem Kunden?

- Wer koordiniert die Abfolge der Prozessschritte?

Prozessschritte können Aktivitäten oder ganze Prozesse sein. Dies erhöht die Komplexität und die Unsicherheit.

Der erste Schritt zur Prozessoptimierung ist die Identifizierung der betrieblichen Prozesse und die geeignete Beschreibung. Es bietet sich an, wenige Prozesse mit großem Verbesserungspotenzial auszuwählen und sich auf die Kernprozesse zu konzentrieren. Zur reinen Beschreibung von Prozessen gibt es mehrere Methoden:

- Lineares Flussdiagramm (Ablaufplan);

- Flussdiagramm mit Zuordnung der Organisationseinheit bzw. der durchführenden Rolle;

- Flussdiagramm mit Input und Output Darstellungen;

- Integrierte Prozessdarstellung mit Ablaufplan, Verantwortlichkeit, eingesetzten Dokumenten, Anweisungen und Richtlinien, Tools, Input und Output;

- Netzplantechnik aus dem Projektmanagement;

- Beziehungsdarstellung.

- Für komplexere Prozessdarstellungen ist leistungsfähige kommerzielle Software vorteilhaft.

Ausrichten von Prozessen an den Kunden

Da der unternehmerische Erfolg stark von der Befriedigung der Kundenwünsche durch die Geschäftsprozesse des Unternehmens abhängt, bietet sich an, die Prozesse an den Kunden auszurichten und diese ggf. zu segmentieren. Prozesse werden damit für unterschiedliche Kundengruppen jeweils anders implementiert. Es kann so für die jeweilige Kundengruppe ein optimales Prozessdesign gefunden werden. Die Ermittlung der Kundengruppen für eine Prozesssegmentierung kann z.B. gemäß Abbildung 2 erfolgen:

Es bietet sich an, die Prozesse für die Standardkunden („C-Kunden“) soweit wie möglich auf minimalen Aufwand und Automatisierung zu trimmen. Geschickt ist es, ein optimiertes Beschwerdemanagement für Reklamationen zu installieren, um den Kunden auf eine vereinfachte Abwicklung von Vorgängen zu bringen, ihm jedoch zu zeigen, dass er für das Unternehmen trotzdem wichtig ist. Hauptsächlicher Aspekt ist die Kostensituation pro Transaktion.

Für die Potenzialkunden (B2-Kunden) richtet man bevorzugt Standardprozesse ein, die dem Kunden eine hohe Aufmerksamkeit des Unternehmens signalisieren, jedoch mit minimalem Aufwand laufen und nicht die gesamte Bandbreite der Dienstleistungen bieten. Dienstleistungen mit hohem Deckungsbeitrag werden angeboten, solche mit niedrigem Deckungsbeitrag nicht. Es bietet sich an, die Prozesse für die B1-Kunden hier einzusetzen, jedoch Abstriche und Vereinfachungen vorzunehmen. Ziel ist es, hier noch Geld abzuschöpfen, ohne den Kunden zu vergraulen. Ein Abwandern eines Anteils der B2-Kunden wird bewusst in Kauf genommen.

Für die Wunschkunden (B1-Kunden) wird die Prozesswelt optimal ausgerichtet. Diese Kunden zu gewinnen und zukünftig an das Unternehmen zu binden, ist das Zukunftsgeschäft. Hoher Servicelevel, Identifikation mit den Kundenwünschen ist das Ziel. Es reicht nicht aus, den Kunden zu befriedigen, sondern er muss erfreut werden. Nur damit ist eine Wachstumsstrategie umzusetzen. Die Idealkunden, A-Kunden, bilden das derzeitige Rückgrat des Unternehmens und bringen Umsatz sowie vor allem Gewinn. Hier gilt es, die auf die B1-Kunden ausgerichteten Prozesse optimal zu nutzen, um diese A-Kunden zufrieden zu stellen. Darüber hinaus sind Kundenbindungsprogramme aufzusetzen, wie Key Account Management, Rabattprogramme, besondere Dienstleistungen, Privilegien, Zugang zu geschützten Datenbereichen.

Diese über die Kundensegmentierung gestützte Prozessentwicklung ermöglicht es dem Unternehmen, alle 4 Kundengruppen im Rahmen der Strategie und der Möglichkeiten mit einem optimalen Kosten-/Nutzenverhältnis zu bedienen und sich trotzdem zukunftsorientiert aufzustellen. Weitere Möglichkeiten zur Segmentierung der Geschäftsprozesse sind Kundengruppen oder Komplexität der bearbeiteten Fälle. Z.B. bietet sich im Dienstleistungsbereich an, den Auftragsabwicklungsprozess nach den wesentlichen Kundengruppen wie Privatkunden und Firmenkunden zu segmentieren (Banken, Versicherungen, etc.). Die Firmenkunden können weiter nach Branchen unterteilt werden. So können die Prozesse optimal auf die spezifischen Bedürfnisse dieser Kundengruppen ausgerichtet werden. Ebenso lassen sich die Prozesse nach der zu erwartenden Schwierigkeit und Komplexität der bearbeiteten Fälle ausrichten. Routinefälle bekommen einen einfacheren Prozess, mittelschwere Fälle einen erweiterten und komplexe Fälle den vollständigen Geschäftsprozess. Es bietet sich an, entsprechende Zuordnung der Mitarbeiter zu treffen.

Einführen von Prozessmanagement

Prozessmanagement ist die Durchführung von Aktionen, welche sicherstellen, dass ein Prozess kontinuierlich beobachtet und verbessert wird. Prozessmanagement ist Qualitätsmanagement, vergl. DIN EN ISO 9001:2000. Der identifizierte und beschriebene Prozess muss unter eine Verantwortung gestellt werden, ein Prozess Owner ist zu identifizieren und zu verpflichten. Aufgabenstellung des Prozess Owners ist:

- Gestaltung der Abläufe (Beschreibung, Dokumentation, Veröffentlichung der Prozessdarstellung, prozessübergreifende Abstimmung der Schnittstellen, Koordination der Anforderungen an die Systeme (IT);

- Festlegen der Verantwortlichkeiten;

- Festsetzen der Leistungsfähigkeit des Prozesses als Zielgröße;

- Festlegen von Messgrößen zur Beurteilung der Prozesse – Prozessperformance und Prozessstabilität, Prozessqualität;

- Informationsmanagement (Datenfluss);

- Veranlassung der Schulung der Mitarbeiter;

- Kontrolle und Nachsorge;

- Organisation des Zusammenwirkens seines Prozesses mit den anderen Geschäftsprozessen im Unternehmen.

Im Einzelfall kann eine Verantwortung für die eingesetzten Mitarbeiter im Sinne von Ressourcenmanagement (Auslastung, Ausgleich) dazu kommen.

Managementsystem nach ISO 9001:2000

Da Geschäftsprozesse das operative und steuernde Rückgrat des Unternehmens bilden, kann die Optimierung der Prozesse auch über die Errichtung und Optimierung des Managementsystems des Unternehmens erfolgen. Vorteile eines Managementsystems:

- Zielorientierte Steuerung des Unternehmens durch eine messbare Unternehmens- und Qualitätspolitik, die auf die Bedürfnisse der involvierten Parteien abgestimmt ist.

- Konzentration auf die wertschöpfenden Prozesse, Etablierung als Kernprozesse, Setzen von Prioritäten. Durch Ausrichtung aller Unternehmensbereiche auf die Kernprozesse wird die Leistungsfähigkeit für die Befriedigung der Kundenanforderungen erhöht, es wird Aufwand minimiert und es werden Zielkonflikte vermieden.

- Bessere Nutzung der Ressourcen führt zu höherer Produktivität, geringeren Kosten durch Reduzierung von Fehlleistungen wie Ausschuss, Reklamationen, unnötige Rückrufe, Nacharbeit.

- Risikominimierung, da die Kernprozesse und deren Messgrößen und Einflussfaktoren bekannt sind und zur Steuerung verwendet werden; Fehlentwicklungen können erkannt, verhindert bzw. entschärft werden, effektive Gegensteuerung ist möglich.

- Drastische Reduktion von Cost of Non Quality, da nicht nur aufgetretene Fehler selbst behoben werden (Korrekturmaßnahmen), sondern in der Analyse auch die Ursache ermittelt wird und damit weitere gleichartige Fehler ausgeschlossen werden; ebenso können mit diesem Instrument Vorbeugungsmaßnahmen und Verbesserungen gesteuert werden.

- Erhöhung der Flexibilität; die Prozessmodelle erlauben Simulationen, mit denen die Auswirkungen von strategischen Entscheidungen vorweggenommen werden können; Vorteil ist die Möglichkeit, das gesamte System zu analysieren und nicht nur einzelne Funktionen.

- Klare Informationsflüsse und verbessertes Wissensmanagement; durch die Darstellung der Abläufe wird bisheriges Insiderwissen der Process Actors dokumentiert und zugänglich.

- Detaillierte Informationen über Kunden stehen zur Verfügung; die Kundenwünsche werden ermittelt, die Zufriedenheit abgefragt. Es wird transparent, welchem Kunden welche Leistung bzw. welches Produkt in welcher Form und in welcher Qualität in welcher Zeit angeboten werden kann, um ihn optimal zufrieden zu stellen. Das erworbene Wissen kann genutzt werden, um neue Kunden zu erreichen.

Ein strukturiertes Vorgehen ist die Umsetzung bzw. Auditierung und Zertifizierung eines (Qualitäts-) Managementsystems nach DIN EN ISO 9001:2000. Dieses hat die Grundsätze:

- 1. Kundenorientierung,

- 2. Führung,

- 3. Einbeziehung der Personen (Mitarbeiter

etc.),

- 4. Prozessorientierter Ansatz,

- 5. Systemorientierter Managementansatz,

- 6. Ständige Verbesserung,

- 7. Sachbezogener Ansatz zur Entschei-

dungsfindung,

8. Lieferantenbeziehungen zum gegen-

seitigen Nutzen.

Die Gründe, warum ein Unternehmen oder eine Funktion bzw. Einheit sich nach DIN EN ISO 9001:2000 zertifizieren lassen sollte, können sein:

- Bewertung des Managementsystems durch unabhängigen, externen Auditor;

- Erkennen von Stärken und Verbesserungspotenzialen in allen Gebieten;

- Identifizierung von Kernprozessen;

- Analyse der geschäftsentscheidenden Prozesse durch Experten aus der Praxis;

- Ermittlung von Kunden- und Lieferantensicht;

- Aufzeigen neuer Perspektiven;

- Erfüllen von Forderungen von Kunden (Zertifikat).

Das Prozessmodell nach DIN EN ISO 9001:2000 zeigt die folgende Abbildung:

Wichtiger weiterer Aspekt der ISO 9001:2000 Zertifizierung ist der Nutzen aus den Prozessaudits und Selbstbewertungen. Diese zeigen das Verbesserungspotenzial deutlich auf.

Die Wertanalyse ist ein seit Jahrzehnten eingeführtes, prozessorientiertes Verfahren zur Analyse des Wertbeitrags und des Kostensenkungspotenzials von Aktivitäten in einem Prozess. Wertanalyse ist eine organisierte Anstrengung, die Funktionen eines Produktes oder einer Leistung zu niedrigsten Kosten zu erstellen, ohne die erforderliche Qualität, Zuverlässigkeit und Marktfähigkeit des Produktes negativ zu beeinflussen. Die Wertanalyse ist gleichermaßen auf Produkte und Dienstleistungen anwendbar.

Wertanalyse als Instrument für Prozessgestaltung

Das Vorgehen zur Wertanalyse ist stark strukturiert. Der betrachtete Vorgang (Prozess) wird als Objekt beschrieben und in seine Bestandteile zerlegt, die Funktion und deren IST-Kosten ermittelt. Der IST-Zustand wird geprüft auf Funktionserfüllung und anfallende Kosten. Denkbare Lösungen zur Verbesserung werden auf Realisierbarkeit und Wirtschaftlichkeit geprüft. Das Instrument der Wertanalyse ist nach DIN 69910 und VDI 2800 genormt.

Die Funktionen-Kosten-Analyse ist die Verknüpfung von Baugruppen/Bauteilen und deren Herstellkosten mit ihren Funktionen. Es entsteht ein Modell, aus dem abzulesen ist, welche Baugruppen/Bauteile zu welcher Funktion beitragen und mit welchem Kostenanteil. Es werden dadurch Funktionen erkannt, die in der Herstellung teuer sind. Die Kosten verschiedener Lösungen lassen sich miteinander vergleichen, ohne dass die Baugruppen/Bauteile im Einzelnen beschrieben werden müssen.

Diese Wertanalyse lässt sich analog auch für die Leistungen (Output) und die Aktivitäten von Prozessen durchführen. Hier wird deutlich, welche Aktivität welchen Beitrag zum Output erbringt und wie viel Aufwand hineingesteckt werden darf (Zielkostenrechnung). Vergleich mit den tatsächlich anfallenden Kosten aus Prozesskostenrechnung oder durch entsprechende Ermittlung führt zum Optimierungspotenzial.

Um ein Wertanalyseprojekt durchzuführen, wird ein interdisziplinäres Team zusammengestellt, das vom Problem betroffen ist und die Kenntnisse und die Erfahrung hat, das Problem zu identifizieren und zu lösen. Das Wertanalyseteam arbeitet unter der Moderation eines ausgebildeten Wertanalytikers, der den Schritten eines Arbeitsplanes folgt und verschiedene Arbeitstechniken einsetzt. Die Erfahrung zeigt, dass es sinnvoll ist, in einem 2- bis 3-tägigen Workshop zu arbeiten, damit sich das Wertanalyseteam während dieser Zeit völlig auf seine Aufgabe konzentrieren kann.

Fehlermöglichkeits- und -einflussanalyse in Prozessen

Die Fehlermöglichkeits- und Einflussanalyse wurde als Werkzeug des Qualitätsmanagements bereits in den sechziger Jahren entwickelt und hat sich seitdem – insbesondere in der Automobilindustrie – durchgesetzt, während man in klein- und mittelständischen Betrieben immer noch eine gewisse Skepsis gegenüber dieser Methode beobachten kann.

Analysiert man sämtliche Fehler während eines Produktentstehungsprozesses, erkennt man, dass ca. 80 % aller Fehler aufgrund unzureichender Entwicklung, Konstruktion und Planung entstehen. Weiterhin kann erkannt werden, dass 60 % aller Ausfälle innerhalb der Gewährleistung (im Sinne der Projektphase „Service/ Betreuung“) ihren Ursprung in fehlerhaften, unfertigen oder unreifen Entwicklungen haben. Diesen Erkenntnissen tragen die wesentlichen Aufgaben und Ziele der FMEA Rechnung:

- Auffinden kritischer Komponenten und potenzieller Schwachstellen,

- Frühzeitiges Erkennen und Lokalisieren von möglichen Fehlern,

- Ermitteln einer Risikorangfolge mittels einer Kennzahl: Risikoprioritätszahl,

- Verbessern der Entwürfe durch Rückfluss von Erfahrungswerten ähnlicher Betrachtungseinheiten,

- Verkürzen der Entwicklungszeit, Senken der Entwicklungskosten,

- Vermeiden von Doppelarbeit und Verringerung von Änderungen nach Beginn der Serienfertigung,

- Senken der Blind- und Fehlleistung und

- Beitrag zur Erfüllung unternehmenspolitischer Qualitätsziele.

Ziel ist, sicher zu stellen, dass die Qualität des Endproduktes den Erwartungen des Kunden entspricht. Der Ablauf einer FMEA folgt DIN 25 44. Nachdem ein Produkt oder ein Prozess zur Analyse ausgewählt wurde, können anhand der Formblätter folgende Zusammenhänge abgefragt werden:

- Was ist der potenzielle Fehler im Produkt bzw. Prozess?

- Was sind die potenziellen Folgen für den Endbenutzer?

- Was sind die potenziellen Ursachen?

- Was sind die vorgesehenen Prüfmaßnahmen zur Entdeckung des Fehlers?

Die Prozess-FMEA beginnt mit dem Prozessoutput und dem übergeordneten Gesamtprozess und richtet dann bei Bedarf den Fokus auf Prozesselemente (Subprozesse, Aktivitäten) auf tieferen Ebenen. Dazu ist die detaillierte Prozessbeschreibung notwendig. Die möglichen Folgen des potenziellen Fehlers werden abgeschätzt. Anschließend werden mögliche Fehlerursachen ermittelt. Dem potenziellen Fehler werden die vorgesehenen Prüfmaßnahmen gegenübergestellt.

Anschließend erfolgt die Bewertung mit jeweils 1 bis 10 Punkten je Faktor.

Bedeutung des Fehlers

- mit 1 Punkt für: „Es ist unwahrscheinlich, dass der Fehler irgendeine wahrnehmbare Auswirkung auf den Ablauf des Prozesses (Produktes) für den Kunden haben könnte“

- über z.B. 5 Punkte für: mittelschwere Fehler mit „Der Kunde ist unzufrieden, fühlt sich durch den Fehler belästigt oder ist verärgert, er bemerkt Beeinträchtigungen des Systems“

- bis 10 Punkte für äußerst schwerwiegende Fehler, die „Funktionsstörungen oder möglicherweise die Sicherheit und/oder die Einhaltung gesetzlicher Vorschriften beeinträchtigen“.

Wahrscheinlichkeit des Auftretens

- mit 1 Punkt für „unwahrscheinlich“

- über z.B. 5 Punkte für „gering“ bzw. „Prozess entspricht generell früheren Abläufen, bei denen gelegentlich, aber nicht in größerem Maße, Fehler auftraten“ oder „mit früheren Prozessen vergleichbar, die gelegentlich, jedoch nicht in wesentlichem Umfang, Fehler aufwiesen“

- zu 10 Punkten für: „Es ist nahezu sicher, dass Fehler in größerem Umfang auftreten“.

Wahrscheinlichkeit des Entdeckens

- mit 1 Punkt für „hoch“ mit: „Funktioneller Fehler, der bei den nachfolgenden Arbeitsgängen bemerkt wird, Wahrscheinlichkeit dafür >99,99 %“

- über z.B. 6 Punkten für „gering“ mit „leicht zu erkennendem Fehlermerkmal“

- bis 10 Punkte für „unwahrscheinlich“ mit: „Das Merkmal wird nicht geprüft bzw. kann nicht geprüft werden“ oder „Verdeckter Fehler, der im Prozess oder in den Folgeprozessen nicht erkannt werden kann“.

Aus dem Produkt der 3 Faktoren von jeweils 1 bis 10 ergibt sich eine Risikokennzahl oder Risikoprioritätszahl zwischen 1 und 1000, welche eindeutig das Produkt aus Bedeutung des Fehlers, der Wahrscheinlichkeit des Auftretens und der Wahrscheinlichkeit der Entdeckung angibt.

Zusammenfassung

Die Gestaltung der Prozesse kann durch sanfte und radikale Art vorgenommen werden. Es bietet sich an, die Bemühungen durch Einführung von Prozessmanagement zu unterstützen. Darüber hinaus können Methodiken wie Wertanalyse und Fehlermöglichkeits- und -einflussanalyse dazu verwendet werden, die Prozessstabilität zu erhöhen. Managementsysteme wie z.B. gem. ISO 9001:2000 können das Rückgrat einer Prozessoptimierung bilden.

Literatur:

- Becker, J.; Kugeler, M.; Rosemann, M.: Prozessmanagement – Ein Leitfaden zur prozessorientierten Organisationsgestaltung, Springer Verlag, 2003

- Hammer, M.; Champy, J.: Reengineering the Corporation, A Manifesto for Business Revolution, Harper Business, 1993

- Osterloh, M.; Frost, J.: Prozessmanagement als Kernkompetenz – wie Sie Business Reengineering strategisch nutzen können, Dr. Th. Gabler Verlag, 2000

- Schmidt, G.: Prozessmanagement, Modelle und Methoden, Springer Verlag 1997

- Wiesehahn, A.; Althaus, T.: Business Process Reengineering in der Beschaffung, IO Management Zeitschrift Nr. 6 1996, Seite 57 – 61

- Webseite des VDI-Arbeitskreis Wertanalyse: www.vdi.de/wiv;

http://sun.vdi-online.de

Unsere Whitepaper-Empfehlung

Ihr Leitfaden für Lieferketten-Digitalisierung: Finden Sie Ihren optimalen Digitalisierungspartner für Ihre Anforderungen im Straßentransport!

Teilen: