Schnelle Veränderungen der Unternehmensumwelt – rasch wechselnde Kundenbedürfnisse und sich wandelnde Märkte – erfordern neue Management- und Organisationsformen. Sich diesen Herausforderungen im Einkauf zeitgemäß zu stellen, galt das bei der bisherigen BMW Rolls-Royce GmbH und jetzigen Deutschland-Tochter von Rolls-Royce im Geschäftsbereich Oberursel ins Leben gerufene Projekt „Procurement Process Excellence“.

Innerhalb nur eines Jahres gelang es, den Einkauf von der traditionellen Bestell- zu einer strategisch ausgerichteten Beschaffungsfunktion zu wandeln. Dabei wurde weitgehend auf die Unterstützung von externen Beratern verzichtet. Vielmehr waren alle Mitarbeiter des Einkaufs in die Planung eines „House of Procurement“ eingebunden. Es zeigte sich, dass Akzeptanz der Mitarbeiter, Hauptvoraussetzung für den Erfolg des Projektes, eher durch gemeinsame Entscheidungen, als durch kostspielige Vorschläge Außenstehender zu erreichen war.

Ausgangssituation im Einkauf

Die Luftfahrtindustrie ist wie kaum eine andere Branche von Internationalisierung in Absatz und Beschaffung geprägt. Mit dem Wechsel in das neue Jahrtausend wird der Faktor Globalität weiter an Bedeutung gewinnen. Mit einer Konzentrierung auf Kompetenzfelder verbunden ist auch eine Reduzierung der Eigenfertigungstiefe. Im Geschäftsbereich Oberursel werden derzeit bereits ca. 80% der BR700-Triebwerksumfänge fremdbezogen. Dem Bezug dieser Güter auf den internationalen Beschaffungsmärkten kommt daher eine für den Unternehmenserfolg entscheidende Bedeutung zu. Während in der Vergangenheit oftmals die Einkaufsabwicklung im Mittelpunkt des Tagesgeschäftes stand, musste ein Wechsel zu einem effektiven und strategisch ausgerichteten Beschaffungsmanagement erfolgen. Verbunden hiermit war der Übergang von einer reagierenden zu einer agierenden Einkaufsfunktion sowie eine zeitliche Verlagerung der für die Beschaffung erforderlichen Aufwendungen zum frühest möglichen Zeitpunkt der Produktentstehung. Die Einbindung der Lieferanten in die Produktentwicklungs- und -entstehungsphase erforderte eine klare und einheitliche Definition aller stattfindenden Prozesse.

Lösungsansatz

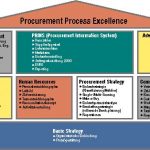

Mit dem Anfang 1998 im Geschäftsbereich Oberursel gestarteten Projekt „Procurement Process Excellence“ wurden sämtliche einkaufsrelevanten Prozesse untersucht und neu gestaltet, mit dem Ziel, ein „Make First Right“ zu garantieren. Während viele der derzeit üblichen Reengineering-Konzepte sich nur auf einzelne Themengebiete beschränken, stand von Anfang an ein ganzheitlicher Ansatz im Mittelpunkt. Mit dem im Rahmen des Projektes erarbeiteten Modell „House of Procurement“ konnten alle zu optimierenden Organisations- und Prozessfelder mit den Mitarbeitern gemeinsam festgelegt werden. Durch die Definition von Einkaufsprozessen sollten die Ressourcen zielgerichtet auf die Produktentstehungs- und -planungsebene ausgerichtet werden. Im Mittelpunkt stand daher die Umwandlung einer eher traditionellen Einkaufsorganisation in einen modernen Prozesseinkauf.

Neben der Neugestaltung der Prozesse war weiterhin insbesondere die Akzeptanz und Umsetzung durch die Mitarbeiter von höchster Priorität. Dies erforderte eine Veränderung im Denken und Handeln, also eine Neugestaltung der Einkaufskultur. Den Schwerpunkt bildete daher das Prozessfeld „Human Resources“. Denn nur die Mitarbeiter bestimmen den Erfolg oder Misserfolg des Projektes.

Ergebnisse

„Wer nichts misst, kann nichts verbessern!“ Nach diesem Grundsatz wurden im Geschäftsbereich Oberursel zwei Kernbereiche eines Berichtswesens definiert, um die strategischen Entscheidungsprozesse zu unterstützen.

Der erste Bereich stellt ein Kennzahlensystem dar, welches den jeweiligen Verantwortungsträgern, im Rahmen eines Procurement Information System (PRINS), ermöglicht, Steuerungs-, Planungs- und Kontrollaktivitäten zielgerichtet durchzuführen. Daneben stellt das Procurement System Audit (PSA) die zweite Säule im Berichtswesen dar. Hier werden Ergebnisse und Maßnahmen des Lieferantenauswahl- und -entwicklungsprozesses in konzentrierter Form dargestellt und analysiert.

Bei der Zusammenstellung der Kennzahlen für den Einkauf standen die drei Bestimmungsfaktoren Kosten, Lieferperformance und Qualität im Vordergrund. Nach dieser Vorgabe wurden Kennzahlen kreiert, die eine Aussage über die Liefer- und Qualitätsleistung im Einkauf zulassen sowie den Kostenaspekt bei der Beschaffung widerspiegeln. Zusätzlich dienen die Kennzahlen dazu, einen regelmäßig stattfindenden Zielvereinbarungsprozess zu unterstützen.

Mit PRINS steht ein Instrument zur Verfügung, um kontinuierlich die erreichten Verbesserungen im Rahmen des Projektes Procurement Process Excellence zu messen.

Vorstellung des Unternehmens

Im Juli 1990 gründeten die BMW AG und der Triebwerkshersteller Rolls-Royce plc die BMW Rolls-Royce GmbH. Dieser Partnerschaft steuerte Rolls-Royce seine jahrzehntelange Erfahrung im Triebwerksbau sowie ein weltumspannendes Servicenetz bei. BMW lieferte systemtechnisches Know-how und brachte die ehemalige Motorenfabrik Oberursel und spätere KHD Luftfahrttechnik, in der schon 1913 Flugmotoren in Serie gefertigt wurden, in das Unternehmen ein.

Neben dem traditionsreichen Standort Oberursel entstand das Entwicklungs- und Montagezentrum im brandenburgischen Dahlewitz, südlich von Berlin. Ende 1998 zog die Geschäftsführung nach Dahlewitz um, dem neuen Sitz der Gesellschaft. 1998 erzielte das Unternehmen einen Umsatz von rund 700 Mio. DM und beschäftigte ca. 2.000 Mitarbeiter. Der Auftragsbestand liegt bei rund 4 Mrd. DM. 1999 wurde die 1-Mrd.-DM-Umsatzgrenze überschritten. Zum 01.01.2000 firmierte das Unternehmen um in Rolls-Royce Deutschland GmbH.

Aktivitäten und Produkte

Die Geschäftsaktivitäten konzentrieren sich auf vier Bereiche. Zum einen Entwicklung, Vertrieb und Produktion der neuen, umweltverträglichen Triebwerksfamilie BR700 für große Geschäftsreiseflugzeuge, Transportflugzeuge und Regionaljets. Diese besteht zur Zeit aus drei Varianten: BR710 Turbofan, BR715 Turbofan und BR700-TP Turboprop.

Alle Varianten besitzen das gemeinsame Kerntriebwerk, bestehend aus Hochdruck-verdichter, Ringbrennkammer und Hochdruckturbine. Als wichtigste Kunden sind Boeing, Gulfstream Aerospace, Bombardier und British Aerospace zu nennen. Als weiteres Geschäftsfeld wurde die Teile- und Komponentenfertigung für zivile Großtriebwerksprogramme anderer Hersteller, als „Risk and Revenue Sharing Partner“, definiert. Der bedeutendste Kunde hier ist CFM International, eine Kooperation zwischen der französischen SNECMA und dem US-Marktführer General Electric Aircraft Engines, mit der Triebwerksfamilie CFM-56.

Daneben stellt die Entwicklung und Produktion von Kleingasturbinen und dazugehörigen Komponenten ein weiteres Standbein bei der strategischen Geschäftsausrichtung dar. Abgerundet wird das Leistungsspektrum durch Repair and Overhaul Services für zivile und militärische Triebwerksprogramme.

Die Materialwirtschaft in der Luftfahrtindustrie

Nach den rezessiven Jahren zu Beginn der neunziger Jahre befindet sich die Luftfahrtindustrie derzeit in einer Hochphase, gekennzeichnet durch extreme Auslastung der Kapazitäten. Bisher blieb der Markt für Kurz- und Mittelstrecken-Business-Jets von der Asienkrise weitgehend verschont. Der Beschaffungsmarkt für luftfahrtspezifische Triebwerkskomponenten ist weltweit eng begrenzt und mit erheblichen nationalen und internationalen Auflagen versehen. Die Luftfahrtindustrie ist wie kaum eine andere Branche globalisiert. Ein enormer Kostendruck erfordert die weltweite Ausschöpfung aller existierenden Bezugsquellen sowie Erschließung und Entwicklung immer neuer Beschaffungsmärkte.

Vergleichsweise geringe Produktionsstückzahlen (bis zu 300 BR700-Triebwerke pro Jahr), lange Beschaffungszeiten sowie Produktlebenszyklen von ca. 20 Jahren bilden Rahmenbedingungen für die Beschaffung. Zu den wichtigsten verarbeiteten Materialien in der Triebwerksindustrie zählen vor allem hochwarmfeste Stähle sowie Nickelbasis- und Titanlegierungen. Die Materialanteile an den Produktkosten sind erheblich. Allein die Kosten für einen Schmiederohling einer Triebwerksscheibe können den Preis einer Mittelklasselimousine deutlich übersteigen.

Eine Unterteilung der Bauteile erfolgt in drei Gruppen:

–Kritische Bauteile:

Flugkritische Bauteile, deren Versagen zu einem Ausfall des Triebwerks führt.

–Sensitive Bauteile:

Bauteile, deren Versagen zu einem Funktionsverlust des Triebwerks führt.

–Unklassifizierte Bauteile:

Bauteile, deren Versagen keine unmittelbaren Auswirkungen auf den Betrieb des Triebwerks hat.

Entsprechend der Bedeutung der Bauteile existieren hohe Anforderungen an Qualität, Dokumentation und Rückverfolgbarkeit. Der Herstellprozess von der Schmelze über Schmiede- und Zerspanungsprozesse wird begleitet durch zerstörungsfreie Prüfungen (z.B. Ultraschall, Eindringriss- und Röntgenprüfungen) sowie in regelmäßigen Abständen durchzuführende Ausfallmusteruntersuchungen.

Entsprechend aufwendig erweisen sich Lieferantenwechsel von kritischen und sensitiven Bauteilen. Anlaufzeiten von bis zu 18 Monaten verbunden mit sechsstelligen Anlaufkosten bilden hierbei keine Ausnahme. Insofern kommt der Lieferantenauswahl im Spannungsfeld Qualität, Kosten- und Liefertreue eine besondere Bedeutung zu. „Make first right“ stellt eine erfolgsentscheidende Strategie dar. Daher ist es von hoher Bedeutung, alle Prozesse in der Beschaffung hierauf auszurichten.

Projekt „Procurement Process Excellence“

Mit zunehmender Dynamisierung des Unternehmensumfeldes ist der Zwang verbunden, sich durch neue Strategien, Abläufe und Strukturen dem Wandel anzupassen und Leistungen noch effizienter zu erbringen. Auch der Einkauf unterliegt diesen Veränderungen und entwickelt sich zu einer strategischen Einheit, die Verantwortung für den Unternehmenserfolg übernimmt. Die Leistungen der Einkaufsabteilungen werden zu einem kritischen Erfolgsfaktor, der Einkauf wird zu einem kreativen Mitgestalter in der Wertschöpfungskette.

Auch im Geschäftsbereich Oberursel hat man diesen Evolutionsprozess erkannt und nach einem adäquaten Lösungsansatz gesucht. Dieser wurde in Form des Projektes „Procurement Process Excellence“ gefunden und initiiert. Dem Projekt ging eine Reorganisation des Einkaufs voran. Die eher traditionelle Einkaufsstruktur wurde aufgelöst und durch eine zeitgemäße warengruppenorientierte Einkaufsorganisation ersetzt.

Innerhalb des Projektes „Procurement Process Excellence“ wurden sieben strategische Gestaltungsfelder definiert, um ein funktionsübergreifendes, ganzheitliches Strategieverständnis zu entwickeln. Dieser konzeptionelle Ansatz drückt sich auch in der bildlichen Darstellung dieses Projektes aus. Dabei entstand das „House of Procurement“, welches modular aufgebaut ist. In diesen Gestaltungsfeldern erfolgt eine inhaltliche Auseinandersetzung auf Themen- und Prozessebene mit dem Ziel der Weiterentwicklung des Einkaufs.

Einkaufsorganisation und Zielvereinbarungsprozess

Die Basis für eine Ausrichtung auf den gesamten Beschaffungsprozess wird durch die Organisation des Einkaufs geschaffen. Strategische, technische und operative Aspekte müssen sich im Beschaffungsmanagement optimal ergänzen. Mit dieser Zielrichtung wurden im Geschäftsbereich Oberursel Supply Chain Management Teams (SMT) für vier Commodities eingesetzt. Die Teams bestehen aus 3 bis 6 Mitarbeitern mit den Funktionen

–Strategischer Einkauf,

–Technischer Einkauf,

–Einkaufslogistik.

Im Rahmen einer Matrixorganisation wurde zusätzlich ein Team „Einkaufs-Support“ eingesetzt, um insbesondere die warengruppen-übergreifende Koordination der Einkaufsfunktion sicherzustellen. Darüber hinaus nimmt das Support-Team die Funktion eines internen Consultings wahr.

Die SMTs sind für das gesamte Supply Chain Management ihrer Warengruppe verantwortlich, von der Materialgruppenstrategie über die Koordination im Produktgestaltungsprozess, z.B. über Konzeptwettbewerbe, bis hin zur logistischen Abwicklung. Die Mitarbeiter der verschiedenen Funktionen eines SMT sind gleichgestellt, der strategische Einkäufer nimmt die Funktion eines Gruppensprechers wahr und berichtet direkt an die Einkaufsleitung. Eine offene, kollegiale und partnerschaftliche Kultur sowohl innerhalb der SMTs als auch übergreifend bilden die Basis für eine zielorientierte Zusammenarbeit. Mit der Einsetzung der Teams fand eine gemeinsame Definition eines Leitbildes durch die Mitarbeiter statt. Ausgehend vom Leitmotiv, das einen Wandel vom reagierenden zum agierenden Einkauf fordert, beschreibt es den Denk- und Handlungsrahmen, an dem sich die Mitarbeiter orientieren, um gemeinsam den Unternehmenserfolg zu sichern.

Die Zusammenarbeit erfolgt über ein ausgeprägtes Kunden-Lieferanten-Verhältnis, in dem Ziele und Rahmenbedingungen zwischen Einkauf und internen Kunden, im Einkauf untereinander sowie auch mit den Lieferanten vereinbart werden. Im Leitbild verankert ist ein kontinuierlicher Verbesserungsprozess in den im House of Procurement definierten Prozessfeldern. In ständigen Zyklen wird das bereits Umgesetzte kritisch reflektiert und an geänderte Rahmenbedingungen angepasst. Die Prozessoptimierung ist somit kein abgeschlossenes Projekt, sondern ein sich ständig weiterveränderndes Ziel, ein „running target“ also. Die kritische Reflexion des selbst Geschaffenen zeichnet die Mitarbeiter aus.

Zu den einzelnen Prozessfeldern existieren mittelfristige Ziele, die einen 3-Jahres-Zeitraum beschreiben. Im Rahmen eines jährlichen Zielvereinbarungsprozesses werden durch die SMTs zu den Zielfeldern detaillierte Ziele als Gruppenziele geplant und mit der Einkaufsleitung vereinbart. In monatlichen Bereichsmeetings berichten die Gruppen über die Zielerfüllung an alle Einkaufsmitarbeiter.

Materialgruppen-Strategie

Die Vergangenheit war geprägt durch ein fallweises Reagieren auf Bedarfsanforderungen. Mit jedem Bedarf wurde eine Einzelausschreibung veranlasst, was zu suboptimalen Lieferantenportfolios führte. – Nach Reengineering wird je SMT einmal jährlich ein durch das Support-Team moderierter Strategieworkshop durchgeführt. Aufbauend auf einer klassischen ABC-Analyse erfolgt über vier verschiedene Portfolios die Festlegung der zukünftigen Bezugsstrategie.

Hieraus erfolgt eine Einstufung der Bezugsquellen als A-, B- und C-Lieferant. Als Ergebnis des Strategie-Workshops wird die mittelfristige Bezugsstrategie in Form eines terminierten Maßnahmenplans festgelegt. Wesentliche Inhalte bilden dabei Planungen

–von Lieferanten-Entwicklungen,

–von Resourcing-Aktivitäten,

–von Bezugsaufteilungen,

–von langfristigen Verträgen,

–von Preiszielen,

–von Paketausschreibungen.

Diese Planungen gehen in die mittelfristige Zielplanung ein, aus denen die jährlichen Gruppenziele abgeleitet werden.

Cost-Reduction-Prozess

Der Triebwerksmarkt unterliegt einem harten internationalen Wettbewerb. Die Rolls-Royce Deutschland GmbH als relativ kleiner Triebwerkshersteller muss zusätzliche Kostennachteile durch geringe Auftragsvolumina kompensieren. Von entsprechender Bedeutung ist die Cost-Reduction-Strategie, die nicht losgelöst, sondern in direktem Zusammenhang zur Beschaffungsstrategie und Lieferanten-entwicklung steht. Grundlage bildet eine Differenzierung in kommerziell angestrebte Preisreduzierungen und technische Kostenreduzierungen.

Mit der Vereinbarung einer jährlich zu erzielenden Preisreduzierung in den ersten Jahren nach Anlauf werden Lieferanten zur Optimierung der internen Prozesse (z.B. Produktivität, Overheads) angeregt. Technische Kostenreduzierungen basieren dagegen auf einer Veränderung des Produktdesigns bzw. der Herstell- und Prüfmethoden.

Neben Konzeptwettbewerben im Produktdesignprozess werden mit den Lieferanten in regelmäßigen Workshops neue Herstellverfahren oder aufbauend auf SPC-Ergebnissen reduzierte Prüfaufwendungen analysiert und eingeführt. Im Sinne einer partnerschaftlichen Zusammenarbeit werden die hierbei erzielten Einsparungen zwischen den Lieferanten und dem Auftraggeber aufgeteilt.

Delivery-Planning-and-Monitoring-Prozess

Das vom Geschäftsbereich Oberursel bezogene Auftragsvolumen erstreckt sich fast ausschließlich auf zeichnungsgebundene Auftragsfertigungen. Dies beinhaltet, dass auf den Produktionsanlagen der Lieferanten jeweils Bauteile unterschiedlicher Kunden gefertigt werden müssen.

Aufgrund der hohen Fertigungs- und Vormaterial-Lieferzeiten müssen besondere Anforderungen an die Produktionslogistik und Fertigungssteuerung der Lieferanten gestellt werden. Gerade in diesen Bereichen konnten in der Vergangenheit Defizite bei vielen Luftfahrtlieferanten festgestellt werden. Die Aufgaben der Einkaufslogistik im Delivery Planning and Monitoring Process erstrecken sich daher im Wesentlichen auf die direkte Entwicklung der Lieferanten in logistischen Themenstellungen.

Hierzu berichten die Hauptlieferanten wöchentlich mittels Supplier-Milestone-Plan über den Auftragsfortschritt der einzelnen Lose. Verzögerungen können somit frühzeitig erkannt und Gegensteuerungsmaßnahmen eingeleitet werden. Im Mittelpunkt des Prozesses steht eine monatliche Lieferantenbewertung, die durch die Lieferanten selbst durchgeführt wird. Diese Bewertung in Form einer Selbstauskunft ermöglicht eine stärkere Identifizierung des Lieferanten vom Management bis zur Werkerebene mit der Lieferperformance und der Wirkung auf den Auftraggeber.

Nach einer vom Geschäftsbereich Oberursel vorgegebenen Traffic-Light-Systematik findet eine Evaluierung der Lieferperformance des Lieferanten statt. Die Bewertung findet nicht auf Sachbearbeiter-, sondern auf Managementebene statt. Durch die Einkaufslogistik erfolgt eine Jahresübersicht dieser Lieferperfomance, die halbjährlich auf oberster Managementebene mit den Lieferanten im Rahmen eines Procurement-System-Audits (PSA) besprochen wird. Hierbei werden auch Zielwerte für die Lieferperformance des zukünftigen 6-Monats-Zeitraums vereinbart.

Supplier-Development-Prozess

Optimal gestaltete Zuliefernetzwerke helfen, Risiken und Probleme bei der eigenen Leistungserstellung zu vermeiden. Die Aufgabenstellung lautet also, durch planvolle Vorgehensweise für das jeweilige Beschaffungsobjekt den Klassenbesten zu finden, wobei Information und Kommunikation Schlüsselaspekte in diesem Prozess darstellen. Es gilt, Präferenzen durch die Auswahl von Lieferanten mit herausragenden Fähigkeiten zu schaffen.

Neben branchen- und produktbezogenen Kriterien der Identifikation potentieller Lieferanten steht der Arbeitsinhalt bzw. die Aufgabendefinition im Vordergrund. Dabei wird im Vorfeld überprüft, welche Leistungspakete der Lieferant für den Auftraggeber erbringen soll. Danach erfolgt eine Eingruppierung in eine der vier Lieferantenkategorien gemäß des geforderten Leistungsprofils.

- 1.Als erste Lieferantenstufe wird der Prozesslieferant definiert. Dabei übernimmt der Lieferant einzelne Arbeitsinhalte, z.B. Dreh-, Schleif- oder Fräsvorgänge, die auch im eigenen Hause durchgeführt werden könnten. Hier fungiert der Lieferant als Subcontractor.

- 2.Nächst höhere Stufe bildet der Produktlieferant, der mit der Herstellung eines kompletten Produktes bzw. Bauteiles beauftragt wird. Unter diese Stufe fallen auch Rohteilelieferanten.

- 3.Wird von einem Lieferanten ein besonders seltener Arbeitsinhalt benötigt, so spricht man von einem Kompetenzlieferanten. Dieser Lieferant besitzt eine besondere material- oder prozesstechnische Kompetenz, die nicht beim Auftraggeber vorhanden ist.

- 4.Besitzt der Lieferant auch Designverantwortung für ein Bauteil, dann wird er als Kernlieferant bezeichnet.

Die Lieferantenentwicklung ist nach der gezielten Lieferantenauswahl der nächste Schritt in der Zusammenarbeit. Oberstes Ziel ist, die Wertschöpfungskette ganzheitlich zu optimieren, um kosteneffektive Lösungen zu realisieren. Gleichzeitig erreicht man eine Steigerung der Wettbewerbsfähigkeit, da Schwächen in der Zusammenarbeit identifiziert und danach beseitigt sowie Stärken der Partner erkannt und genutzt werden. Dazu gliedert sich der Lieferantenentwicklungsprozess in zwei aufeinander aufbauende Teilbereiche.

Der kleine Lieferantenentwicklungsprozess

Die Entwicklung des Lieferanten innerhalb seiner Lieferantenstufe wird im Geschäftsbereich Oberursel als „Basic Supplier Development Process“ bezeichnet. Bei diesem Prozess stellen die Anforderungen an den Lieferanten sowie das Know-how des Lieferanten die beiden Bezugsgrößen dar. Steigende Anforderungen bei gleichzeitigem Know-how-Aufbau ermöglichen dem Lieferanten, gemeinsam mit dem Auftraggeber seine Wettbewerbsfähigkeit zu steigern. Entwicklungen können sich hierbei auf internes Leistungsvermögen, Lieferperformance, Qualität und Kosten beziehen.

Grundvoraussetzung für diesen Entwicklungsprozess ist die vertrauensvolle partnerschaftliche Zusammenarbeit, um die gewünschten positiven Effekte für beide Partner zu erzielen. Als Beispiel kann sich ein Prozesslieferant innerhalb der ersten Lieferantenstufe weiterentwickeln, indem er sukzessive die Bearbeitung für immer komplexere Bauteile übernimmt.

Der große Lieferantenentwicklungsprozess

Der Main Supplier Development Process stellt die Lieferantenentwicklung zu einer höheren Lieferantenstufe dar. Neben den Anforderungen an den Lieferanten und der Komplexität der Aufgaben bestimmt die Bedeutung des Lieferanten für den Auftraggeber diesen Prozess.

Mit zunehmender Produkt- und Prozesskompetenz steigt die Bedeutung des Lieferanten im Rahmen der Bezugsstrategie. Das Auffinden und Fördern geeigneter Partner für diesen langfristig ausgelegten Entwicklungsprozess stellt einen Bestandteil im zukunftsorientierten Beschaffungsmanagement der Einkaufsorganisation dar, um wesentliche Synergieeffekte im gesamten Lieferantennetzwerk zu erzeugen.

Daneben muss aber auch die Bereitschaft der Lieferanten vorhanden sein, diesen Prozess mitzutragen und zu gestalten. Neben der Abstimmung operativer Teilziele gewinnen strategische Aspekte in der Wertschöpfungspartnerschaft immer mehr an Bedeutung. Das im kleinen Lieferantenentwicklungsprozess dargestellte Beispiel eignet sich treffend, um die Entwicklung zu einer höheren Lieferantenstufe darzustellen. Der beschriebene Prozesslieferant, der bestimmte Dreharbeiten durchführt, konnte sich im Verlauf der Geschäftsbeziehung nicht nur spezifisches Prozesswissen, sondern auch Produktkenntnisse aneignen. Dieser Erfahrungsschatz ermöglicht es ihm, in Zukunft als Produktlieferant für den Geschäftsbereich Oberursel tätig zu werden.

Procurement System Audit (PSA): Instrument zur Lieferantenauswahl und -entwicklung

Der Lieferant ist immer nur so gut wie die Anforderungen, die man an ihn stellt. Es ist Aufgabe des Auftraggebers, die Anforderungen klar zu formulieren und den Lieferanten auf seinem Weg zur Erreichung dieser Vorgaben zu unterstützen. Die Gestaltung der Lieferantenbeziehung muss dabei von einer Lieferantenpolitik ausgehen, die den Lieferanten als hochwertigen Marktpartner akzeptiert und damit die Grundlage für eine effiziente Zusammenarbeit liefert.

Ziel des PSA ist, gute oder bessere Lieferanten auszuwählen und diese zu hervorragenden Lieferanten weiterzuentwickeln. Dazu benötigt man geeignete Instrumente, um sich ein klares Bild von der Leistungsfähigkeit der Lieferanten zu verschaffen. Heutige Instrumente zur Beurteilung der Leistungsfähigkeit von Lieferanten betrachten meistens nur die Vergangenheit. In die Zukunft gerichtete Aussagen bezüglich des Potentials oder der möglichen Entwicklung eines Lieferanten waren selten möglich.

Hier setzt das Procurement System Audit an, das zur Lieferantenauswahl eingesetzt wird, um entsprechende Erfolgspotentiale durch aktive Einflussnahme beim Lieferanten zu realisieren. Darunter soll jenes Vorgehen verstanden werden, das den Lieferanten bei der Lösung von Problemen, die einer störungsfreien Vertragserfüllung oder Verbesserung des Preis-Leistungs-Verhältnisses entgegenstehen, aktiv unterstützt.

Entwicklungsfähig sind vor allem Lieferanten, die sich durch besondere partielle Leistungsfähigkeit auszeichnen, so dass es sich lohnt, Defizite in anderen Funktionen zu beseitigen. Voraussetzung dafür ist aber die Bereitschaft beim Lieferanten, sich gegenüber dem Kunden zu öffnen, d.h. innerbetriebliche Prozesse transparent zu machen.

Umsetzung und Ausblick

Wie schon erwähnt, ist das Projekt Procurement Process Excellence kein abgeschlossenes Projekt, sondern ein sich ständig weiterveränderndes Ziel, ein sogenanntes „running target“. Deshalb wurde im „House of Procurement“ ein offenes Prozessfeld „Advanced Procurement“ geschaffen. Dieses beinhaltet einen kontinuierlichen Verbesserungsprozess, d.h., in regelmäßigen Abständen wird durch weitere Integrationsschritte das bereits Umgesetzte wieder kritisch reflektiert und an veränderte Rahmenbedingungen angepasst. Hierdurch werden sowohl die Einkaufsprozesse, als auch die Einkaufsorganisation ständig optimiert und auf einen höheren Aggregatszustand gebracht.

Unsere Whitepaper-Empfehlung

Die Studie "Trends und Nachhaltigkeit im Einkauf" von Wucato und Skopos bietet Unternehmen, die ihre Einkaufsstrategien optimieren und sich auf Zukunftsthemen vorbereiten möchten, wichtige Einblicke.

Teilen: