Das Logistikkonzept des Supply Chain Management umfasst die prozessorientierte Gestaltung und Lenkung aller Aktivitäten in der Wertschöpfungskette. Ausgehend vom Endverbraucher bilden der Finalproduzent und die beteiligten Zulieferer und Vorlieferanten ein Produktionsnetzwerk, in dem jedes Unternehmen meist einer Vielzahl verschiedener Logistikketten angehört.

Univ.-Prof. Dr.-Ing. Günther Pawellek ist Leiter des Arbeitsgebietes Logistik/Flexible Produktion der Technischen Universität Hamburg-Harburg (TUHH);

Der Finalproduzent muss demzufolge zur Optimierung seiner Beschaffungs- und Bereitstellungslogistik die Logistikketten ausgehend von seinen Produktionsanlagen bis hin zu den Zulieferanten betrachten. Der nachfolgende Beitrag befasst sich mit einer ganzheitlichen Planungsvorgehensweise für die integrierte Beschaffungs- und Bereitstellungslogistik sowie mit geeigneten Planungstools zur Entscheidungsunterstützung.

Der integrierte Lösungsansatz

Der Bedarf von Teilen und Baugruppen, charakterisiert durch die logistischen Grundgrößen Art, Menge, Ort, Zeit, wird vom Produktionsprogramm des Finalproduzenten generiert. Abhängig von den jeweiligen Beschaffungs- und Bereitstellungsstrategien sowie den Produktionsstandorten des Unternehmens und der Zulieferer kann das Logistiknetzwerk gestaltet werden.

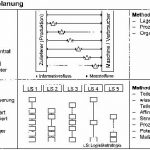

Bild 1 zeigt ein integriertes Beschaffungs- und Bereitstellungs-Modell. Darin werden unterschiedliche Logistikstrategien für die Beschaffung, Lagerhaltung und Bereitstellung von Teilen unterschieden. Die hohe Kombinationsflexibilität der einzelnen Strategien ermöglicht eine flexible Anpassung an betriebliche Gegebenheiten unter teilespezifischen Voraussetzungen. Allerdings muss zunächst das Differenzierungsproblem bezüglich der Beschaffungs- und Bereitstellungsstrategien praxisgerecht gelöst werden (1).

Bild 1: Maßgeblich für die optimale Beschaffungs- und Bereitstellungslogistik sind die logistischen Anforderungen der Teile und Baugruppen. Deren Synchronisation ist eine Aufgabe der SCM-Planung zur Festlegung der Beschaffungs-, Lagerhaltungs- und Bereitstellungsstrategien. Für die Zuordnung der Teile zu den Logistikstrategien wurde eine Planungsvorgehensweise mit folgenden drei Arbeitsschritten entwickelt:

–Bereinigung des Teilestammes, d.h. die Bestands- und Komplexitätsreduzierung beginnt mit dem Aufspüren von Datenleichen. Erfahrungen haben gezeigt, dass dadurch mit geringem Aufwand die Teileanzahl bereits deutlich reduziert werden kann.

–Differenzierung der Logistikstrategien, d.h. mit Hilfe des Verfahrens der „Teiledifferenzierten Logistikoptimierung“ erfolgt die Bildung von Teileklassen und deren optimierte Zuordnung zu den geeigneten Beschaffungs-, Lagerhaltungs- und Bereitstellungsstrategien.

–Optimierung der Bestandsmengen, d.h. bei den nach der Teiledifferenzierung weiterhin im eigenen Unternehmen gelagerten Teilen werden die aktuellen Bestände untersucht. Unter Berücksichtigung der Teilewerte lassen sich so die Potenziale zur Reduzierung der Kapitalbindungskosten quantifizieren.

Zur Differenzierung der Logistikstrategien kommt das IT-Tool „Teiledifferenzierte Logistikoptimierung“ (TDL) zur Anwendung. Dabei handelt es sich um ein Werkzeug zur Analyse, Bewertung und Simulation der Logistikstrategien in der Supply Chain. Es bildet den Material- und Informationsfluss von den Zulieferern über die Beschaffungslager bis zum Bereitstellort ab. Im Wesentlichen werden mit dem TDL-Tool folgende Funktionen durchgeführt (2):

–Teileklassifikation und Strategiebewertung in Form von Merkmalsprofilen,

–Berechnung der Affinität zwischen dem teilespezifischen Profil und den Logistikstrategien,

–Konfliktlösung bei den Teilen, für die sich prinzipiell mehrere unterschiedliche Logistikstrategien eignen,

–Quantifizierung der Verbesserungspotenziale aufgrund der Differenzierung nach unterschiedlichen Logistikstrategien.

Planungsvorgehensweise für die SCM-Konzeption

Die unternehmensspezifische SCM-Planung für die integrierte Beschaffungs- und Bereitstellungslogistik in Produktionsnetzen orientiert sich an der Vorgehensweise der ganzheitlichen Planung und erfolgt – je nach technischem bzw. organisatorischem Schwerpunkt – in den Planungsphasen

–Strategieplanung bzw. Voruntersuchung,

–Strukturplanung bzw. Konzeptplanung,

–Ausführungsplanung, d.h. Systemplanung bzw. Feinplanung sowie

–Ausführung bzw. Einführung.

Strategieplanung

In der Strategieplanung werden die relevanten Logistikstrategien erarbeitet und aufeinander abgestimmt.

Die teilebezogene Differenzierung der Logistikstrategien mit Hilfe des TDL-Tools erlaubt eine objektive Zuordnung der Baugruppen bzw. Komponenten zu den Beschaffungs-, Lagerhaltungs- und Bereitstellungsstrategien. Grundlage hierfür ist ein Modellansatz, der die alternativen Logistikketten zwischen Zulieferer und Einbaupunkt abbildet. Nach unternehmensspezifischer Strategieanpassung im Modell und Eingabe der spezifischen Teiledaten steht das TDL-Tool mit dem hinterlegten Potenzialsystem für unterschiedliche Analysen zur Verfügung.

Ein Ergebnis ist die Ermittlung der optimalen Lagerebene pro Komponente, wobei die Beschaffungsprinzipien in das Lager hinein und die Bereitstellungsprinzipien zum Verbrauchsort (z.B. abrufs-, bedarfs-, programm-, bestands-, verbrauchs- oder terminbezogen, KANBAN- oder Just-in-time-Bereitstellung) berücksichtigt werden. Umgekehrt führen die Teilegruppen pro Lagerebene direkt zur Transport- und Lagerstruktur in der Supply Chain.

Strukturplanung

In der Phase der Struktur- bzw. Konzeptplanung werden auf Basis der optimierten Logistikstrategien für die einzelnen Produktionsstandorte des Unternehmens die Material- und Informationsflussstruktur (intern, extern) sowie der Realplan für die integrierte Beschaffungs- und Bereitstellungslogistik im Produktions- und Transportnetz erarbeitet.

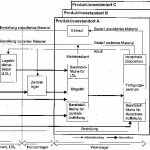

Bild 3 zeigt beispielhaft einen Material- und Informationsfluss als Teilergebnis des SCM-Sollkonzeptes mit den ausgewählten Beschaffungs- und Bereitstellungsprinzipien. Die Flächen für die Teilegruppen und deren Anordnung in der Supply Chain sind definiert. Der Lieferant oder Logistikdienstleister liefert entsprechend dem Abruf bzw. der Bestellung über ein Zentrallager bzw. den Wareneingang an das Magazin oder direkt an die JIT- bzw. Abruf-Bereitstellfläche.

Den verschiedenen Material- und Informationsflüssen sind die geeigneten Teile zugeordnet. Zu jeder Logistikstrategie werden die Prozessketten ausgearbeitet, jeweils mit den administrativen und dispositiven Funktionen, den zugehörigen Informationsträgern und den Material- flussfunktionen. Nach organisatorischer Implementierung der Prozessketten können mit einer Sensitivitätsanalyse jederzeit neue Teile unter Zuhilfenahme des TDL-Tools den Logistikstrategien zugeordnet und die Auswirkungen auf das gesamte Logistiksystem überprüft werden.

Die Planung der externen Versorgungsstruktur kann wieder IT-gestützt erfolgen. Bewährt hat sich hierfür der Einsatz des Transportnetzsimulators INTRAS (Integrierte Transportplanung und -steuerung) (3). Zunächst werden die zu untersuchenden Versorgungsstrukturvarianten in Form von Szenarien definiert. Die Anzahl der Versorgungsstufen und die Anzahl der Lagerstandorte pro Stufe werden dabei variiert.

Der Simulator bildet die Summe aller Logistikketten der Teile in Form der unternehmensspezifischen Versorgungsstruktur in einem flexiblen Transportmodell ab. So können bestehende Lagerstrukturen z.B. durch Hinzufügen weiterer oder Reduzieren vorhandener Lagerstandorte untersucht, völlig neue Lagerstrukturen geplant sowie die Zuordnung der Zulieferer zu den Sammel- und Verteilpunkten oder die Zuordnung der Teile zu den Lager- bzw. Umschlagspunkten analysiert und optimiert werden.

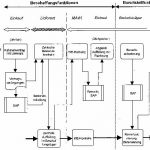

Die Phase der Struktur- bzw. Konzeptplanung mit den Schritten

–Planung der Material- und Informationsflussstruktur (intern),

–Planung der Versorgungsstruktur (extern),

–Realplanung,

ist zusammenfassend in Bild 5 dargestellt.

Ausführungsplanung

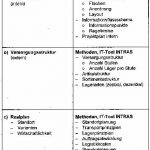

In der Ausführungsplanung steht die System- und Feinplanung der zu realisierenden Teilprojekte im Vordergrund, wie z.B.

–externer Transport, d.h. Behälter, Kits, Schiene/Straße, Anforderungen an Tourenplanung, Pflichtenheft für Logistikdienstleister, Vertragsbedingungen,

–Lagersysteme, d.h. Lagereinheiten, Wareneingang, Lagereinrichtungen, Kommissionierung, Warenausgang, Pflichtenheft für das Outsourcing (4),

–interner Transport, d.h. Fördersysteme, Transportleitstand,

–Organisation, d.h. Identsystem, Sendungsverfolgung (5), SCM-Leitstand (6), Aufbau- und Ablauforganisation, Pflichtenheft, Lieferantenansprache, Implementierung.

Die Definition und Bearbeitung dieser Teilprojekte muss situativ erfolgen. Eine strukturierte, zielgerichtete Planungsvorgehensweise ist aber unabdingbar. Nach der Planung bilden die beschriebenen IT-Tools mit ihren unternehmensspezifisch angepassten Datenmodellen den Kern für das permanente Controlling der SCM-Strukturen.

Fazit

Das optimale Logistikkonzept im Sinne des Supply Chain Management (SCM) für Teile und Baugruppen sollte sich an deren spezifischen Merkmalen orientieren. Das Konzept kann standortbezogen, aber auch für mehrere Standorte im Produktionsnetzwerk eines Unternehmens entwickelt werden. Allerdings sind die großen Chancen zur Nutzung der SCM-Potenziale vertan, wenn zu schnell Einzelprojekte angepackt werden. Denn auch hier gilt: Die Lösung liegt im Gesamtkonzept!

Literaturverzeichnis:

(1) Hartmann Th., Beitrag zur Senkung der Komplexität in der Materialflusssteuerung; Schriftenreihe der Forschungsgemeinschaft für Logistik e.V., Hamburg 1998

(2) Pawellek G., Hartmann Th., Teiledifferenzierte Logistikoptimierung – Senkung der Komplexität in der Materialflusssteuerung. Beschaffung aktuell 2/1999, S. 30-33

(3) Pawellek G., Innovative Methoden und Konzepte der Transportsystemplanung. In: Europäische Verkehrsnetze und integrierte Logistiksysteme im 21. Jahrhundert, Hrsg. ECTL Europäisches Zentrum für Transport und Logistik, Hamburg/München 1998, S. 129-148

(4) Pawellek G., Outsourcing logistischer Dienstleistungen – Vorgehensweise zur Überprüfung der Voraussetzungen und Potenziale am Beispiel der Fertigproduktelagerung. In: VDI-Berichte Nr. 1447, Düsseldorf 1998, S. 57-64

(5) Pawellek G., Ruhmann S., Schramm A., Planung und Einführung eines Sendungsverfolgungssystems, Logistik Spektrum 11 (1999), S. 4-7

(6) Martens I., Netzwerk Controlling Terminal – Organisation des Datenaustausches in virtuellen Unternehmen. Handbuch zum 8. Hamburger Logistik-Kolloquium im März 1999 an der TU Hamburg-Harburg

Unsere Webinar-Empfehlung

Die Angebotsvielfalt digitaler Beschaffungsplattformen wächst rasant. Wer hier den Überblick nicht verlieren will, sollte stets auf dem neuesten Stand bleiben. Erfahren Sie in unserer Websession „Plattformen für den Einkauf“, wie Unternehmen durch zeitgemäße Einkaufslösungen…

Teilen: