Für den Einkauf ist die Integrierte Einkaufsoffensive (IEO) ein Prozeß zur massiven Ergebnissteigerung dank eines modernen und aggressiven Einkaufsmanagements. Im vorliegenden Beispiel einer Großkonzerneinheit beschreiben die Autoren ein IEO-Projekt, bei dem alle monetären und nicht-monetären Ziele erreicht und damit die Modernisierung der Einkaufsfunktion systematisch vollzogen wurde.

Dr. Egbert Hubmann, Maximilian Limmer

Im IEO-Projekt wurden darüber hinaus gleichzeitig Beschaffungsprozesse optimiert und die Schnittstellen zu anderen Abteilungen redesigned. Dynamik, realisierungsbetonte Struktur und Kulturwandel entschieden über den Projekterfolg.

Der Einkauf als strategische Funktion

Die Einkaufsfunktion rückt im Zeitalter des Shareholder-Value verstärkt in den Mittelpunkt der Unternehmensführung. Neben den veränderten Situationen in global ausgerichteten Beschaffungsmärkten ist ein wesentlicher Grund dafür die zunehmende Erkenntnis, daß dieser Funktionsbereich einen wichtigen Beitrag zur Wertsteigerung eines Unternehmens – auch aufgrund der abnehmenden Wertschöpfung – leisten muß.

Diesem letztgenannten Umstand ist es zu verdanken, daß die Einkaufsfunktion vermehrt einer klaren strategischen Ausrichtung unterzogen wird. Nicht mehr allein die operative Erfüllung der Einkaufsaufgabe steht im Mittelpunkt betriebswirtschaftlicher Überlegungen, sondern die längerfristige marktorientierte Betrachtung. Dieses impliziert neue bzw. erweiterte Handlungsansätze in Bezug auf die systematische Analyse der Lieferantenbeziehungen, strategisches Beschaffungsmarketing (u.a. Global Sourcing), Einbindung des Einkaufs in die Geschäftsstrategien und Entwicklungsprozesse, hervorragende Personalqualifikationen und vernetzte Informationssysteme (z.B. Internet).

Ausgangssituation

Viele Einkaufsabteilungen in mittelständischen Unternehmen, aber auch teilweise in Großkonzernen sind heute noch weit entfernt von einem Weltklasseniveau. Der hier aufgeführte Praxisfall ist sicher nur ein Beleg dafür, daß der Einkauf in der jüngsten Vergangenheit bis heute noch vielfach in veralteten Strukturen arbeitet.

Was sind dafür die besonderen Kennzeichen?

–Die Einkaufsabteilung ist stark operativ beschäftigt und konzentriert sich nicht auf die strategischen Potentiale. Damit ist ein analytisches und strukturiertes Vorgehen am Beschaffungs- und Lieferantenmarkt kaum möglich. Höchste Priorität hat die Sicherstellung der Versorgung.

–Vorhandene Lieferantenportfolios sind verkrustet: Ein extrem hohes Produkt-Varianten-Spektrum wird mit einer hohen Anzahl von bekannten Lieferanten abgewickelt.

–Ein modernes Lieferantenmanagement fehlt oft: Über Vorzugs- und Kern-Lieferanten liegt kein aussagefähiges Lieferantendossier vor. Es werden keine Materialgruppendossiers erstellt, in denen die wichtigsten Informationen eines Materialgebietes zusammengestellt sind. Eine Lieferantenbewertung und Selbstauskunft wird nicht ausreichend vorgenommen. Lieferantentage, in denen gemeinsam mit den Lieferanten Kostensenkungspotentiale mit einem strukturierten Vorgehen gehoben werden, finden nicht statt.

–Der Einkauf ist nicht ausreichend in die Geschäftsprozesse eingebunden: Gründe hierfür sind sehr vielfältig. Wesentlich zu nennen sind hierfür u.a. unbefriedigende Personalqualifikation, Degradierung der Abteilung zum Beschaffer, fehlendes Schnittstellenmanagement der Führungsebene, unzureichendes Problemverständnis der Schnittstellenpartner (Not-invented here-Syndrom).

Ziele einer Neuausrichtung

Es folgt zwangsläufig, daß die bisherigen Materialkosteneinsparungen nicht zur Steigerung der Wettbewerbsfähigkeit ausreichten. Die hohen Zielvorgaben an den Einkauf resultieren in dem hier beschriebenen Fall aus dem erheblichen Marktdruck, dem der Bereich ausgesetzt ist. Diese sind:

–Verbesserung der Kompetenz im Einkauf durch Personalrotation,

–strukturierte Analyse der Beschaffungsmärkte,

–Einbindung des Einkaufs in die Geschäftsstrategie und -prozesse,

–Optimierung der Lieferantenbeziehungen und Einführung eines Lieferantenmanagements,

–Redesign des Lieferantenportfolios, damit verbunden eine deutliche Reduzierung der Lieferantenanzahl,

–sofortige und nachhaltige ergebniswirksame Senkung der Materialkosten mit einer modernen und pragmatischen Methodik.

Die Umsetzung dieser Themen sollte dabei nicht nach einem kurzen Kraftakt steckenbleiben, sondern der hohe Handlungsdruck forderte eine pragmatische, umsetzungsorientierte Vorgehensweise mit einer nachhaltigen Wirkung. Zusätzlich kommt hinzu, daß aus dem laufenden Unternehmensprogramm „Redesign der Einkaufsfunktion“ ein gewisser Kulturwandel auch auf andere interne Querschnittsfunktionen wie z.B. Organisation und Information, Logistik oder Qualitätsmanagement ausgeht. Auch die Lieferanten sollten deut-lich spüren, daß eine Aufbruchstimmung herrscht, und die gemachten Ankündigungen zügig umgesetzt werden.

Voraussetzungen für eine Neuausrichtung

Die Neuausrichtung des Einkaufs bedarf in diesem Fall einer Methodik, die wesentlich ein fundamentales Überdenken und radikales Redesign von der Einkaufsfunktion und den Schnittstellen erlaubt. Das Resultat sind dann Verbesserungen um Größenordnungen in entscheidenden, heute wichtigen und meßbaren Leistungsgrößen im Einkaufsprozeß.

Damit wird klar, daß es bei der Methodik nicht um kleine Schritte geht, sondern die vorhandenen Strukturen und alle Lieferantenbeziehungen in Frage gestellt werden, und daß den Dingen auf den Grund gegangen wird. Eine Voraussetzung, die gerade bei erfahrenen Einkäufern nicht immer auf große Gegenliebe stößt. Wer ist nicht geneigt zu sagen, daß er schon die Besten aller Lieferanten hat und daß sein Einkauf optimal aufgestellt ist. Als Ergebnis müssen nicht marginale Leistungssprünge resultieren, sondern erhebliche meßbare Ergebnisbeiträge, und dieses in absehbarer Zeit.

Es wird jedem Prozeßverantwortlichen klar, daß er dabei den Einkauf nicht isoliert betrachten kann, sondern daß selbstverständlich die Schnittstellenpartner – Logistik, Qualitätsmanagement, Entwicklung – mit in die Neuausrichtung einbezogen werden müssen.

Unterstützung durch das Top-Management ist eine unbedingt notwendige Voraussetzung. Die gerade damit erfolgte Priorisierung der Einkaufsfunktion ist klar und deutlich den Prozeßpartnern im Unternehmen zu kommunizieren. Die Spezialisten sind im Vorfeld auszumachen, damit die gemeinsame Stoßrichtung gegenüber den Lieferanten zielgerichtet erfolgen kann.

Neben den allgemeinen Voraussetzungen muß natürlich auch eine ganz pragmatische Basis geschaffen werden. Dies beginnt bei der Bereitstellung moderner Datenverarbeitungs- und Informationsmedien und endet beim Fremdsprachentraining der Mitarbeiter. Hier ist mit Aufmerksamkeit und Einfühlungsvermögen viel Basisarbeit zu leisten, will man einen Standardeinkauf an Weltklasseniveau heranführen.

Eine Frage, die in der jüngsten Vergangenheit immer wieder in den Unternehmen gestellt wird, ist der Einsatz von Beratern. Sicher gibt es Fälle, in denen Berater nicht die Leistung erzielt haben, die sie auf den vielen Folien hervorragend kommuniziert haben. Aber ihre Rolle als Methodiker und Systematiker, die sich nicht von „das machen wir schon immer so“- Aussagen leiten lassen und die breite Erfahrungen mitbringen, ist unbestritten.

Ein wesentlicher Erfolgsfaktor im hier beschriebenen Projekt war die Zusammensetzung des Projektteams: Eine Mischung aus strategischen Einkäufern, Inhouse-Beratern der Zentralstelle Einkauf und Logistik sowie externen Beratern der auf Einkauf und Beschaffung spezialisierten Firma Drozak Management Consulting GmbH, Berlin.

Bringen die Berater dann noch eine Methodik wie die Integrierte Einkaufsoffensive [1] mit, die nicht nur die Projektziele unterstützt, sondern darüber hinaus Akzente sowohl hinsichtlich der strategischen Neufokussierung als auch einer maximalen Materialkostensenkung setzt, dann ist ihr Einsatz vor Ort nicht nur ein Kann sondern ein Muß.

Gründe für die Wahl der Integrierten Einkaufsoffensive

Bei der Wahl der Methode wurde ein integrierter, offensiver Ansatz gewählt. Es handelt sich um eine ganzheitliche Vorgehensweise, die in die Optimierung der Einkaufsprozesse Schnittstellenabteilungen und Lieferanten integriert.

Der Fokus auf Realisierung, Crossfunktionalität und hohe Dynamik ist zugeschnitten auf den maximalen Einkaufserfolg.

Systematische Vorbereitung, Schulung und On-the-job-Qualifikation der Einkäufer sowie der ständige Einsatz zahlreicher Tools und Checklisten sichern eine hohe Akzeptanz und eine nachhaltige Wirkung. Der gleichzeitige Start der beiden Projektteile – Global Sourcing und Optimierung der aktuellen Lieferantenbeziehungen – ist der Erfolgsgarant und zugleich ein Hauptunterscheidungsmerkmal dieser Systematik zu anderen Methoden.

Die Integrierte Einkaufsoffensive ist ein klar strukturierter Prozeß mit konkreten, praxisnahen Bausteinen. Kurze Projektlaufzeit und gleichzeitiger Reifungsprozeß der verschiedenen Aktivitäten sind wichtige Voraussetzungen zum Gelingen des Projektes. Der Ablauf besteht aus Einzelschritten und Markthebeln, die nur mit ausreichender Erfahrung und enger Verzahnung zwischen Beratern und Einkaufsleitung zur vollen Ergebniswirksamkeit zu bringen sind.

Die von Drozak Management Consulting entwickelte und im Projekt verfeinerte IEO-Systematik ergänzt sich darüber hinaus mit anderen Methoden und Tools, die im Konzern realisiert bzw. eingesetzt werden.

Optimierung der aktuellen Lieferantenbeziehungen

Die Integrierte Einkaufsoffensive erfaßt nicht nur die aktuellen Hauptlieferanten, sondern unterzieht alle Lieferanten gleichermaßen einem strukturierten Prozeß zur Materialkostensenkung. Dabei dürfen B- und C-Lieferanten nicht vergessen werden, wurde doch gerade ihnen in der Vergangenheit meist wenig Beachtung geschenkt. Bei einer blühenden Kleinlieferantenkultur laufen insbesondere im Bereich Administration und Logistik hohe, häufig vermeidbare Kosten auf. Zusätzlich sind deren Kleinserien, Sonderstückzahlen, Prototypen und kundenspezifischen Teile äußerst kostentreibende Faktoren, so daß hier im Rahmen der IEO häufig ein neues C-Teile- und/oder C-Lieferantenkonzept erforderlich ist.

Das differenzierte Vorgehen der IEO bei A-, B- und C-Lieferanten bedeutete eine fundamentale Erneuerung der Lieferantenpartnerschaften. Sie begann mit der Formierung crossfunktionaler Teams bestehend aus allen beteiligten Schnittstellen des Unternehmens und den Lieferanten, um alle Möglichkeiten der Kostensenkung u.a. durch

–Logistikvereinfachung,

–Reduzierung technischer Produktanforderungen,

–Prozeßverbesserung

in mehreren Stufen (Lieferantentag, Workshops etc.) zu analysieren, Maßnahmen zu prüfen und zu realisieren.

Die Projektdynamik, Unterstützung durch das Management und Erfahrung aus ähnlichen Projekten ermöglichte dank des eingeleiteten Kulturwandels eine offensive Auseinandersetzung. Dabei wurden mit Beraterunterstützung sogar Maßnahmen reaktiviert, die in der Vergangenheit abgelehnt wurden [2]. Die Kostensenkung entsteht nämlich hauptsächlich aus der Erschließung aller Potentiale bei beiden Unternehmen und vor allem an den Schnittstellen und nicht aus der Gewinnreduzierung der Lieferanten.

Unter strategischen Gesichtspunkten wurden Materialgruppen eingehend analysiert und auf Schwachstellen, Bündelungspotentiale, Verlagerungsmöglichkeiten etc. untersucht. Das zu erreichende Preisniveau wurde durch Benchmarks anderer Unternehmen mitdefiniert. Um jedoch Preisführer zu werden, konnte auf Global- Sourcing-Erkenntnisse nicht verzichtet werden. Erst durch den Abgleich des aktuellen Preisniveaus mit dem des Weltmarktes wurde die eigene Leistungsfähigkeit hinreichend genau bestimmt.

Global Sourcing

Vor dem Start der Marktanalyse, mit der Global Sourcing beginnt, müssen anhand der Erfahrungswerte und der materialgruppenspezifischen Eigenschaften – wie z.B. Lohnanteil, Automatisierungsgrad und Logistikanforderungen – die Zielländer für die Anfragen ausgewählt werden. Bei Global Sourcing steht nicht unbedingt der Lieferantenwechsel im Vordergrund, sondern die Kenntnis der Weltmärkte und Preise.

Bei der Anzahl der Anfragen ist die richtige Dosierung wichtig. Zum einen darf nicht zu stark gestreut werden, zum anderen kann aus markttechnischen und Kostengründen ein Zuviel schädlich sein. Daher ist bei den Adressen potentieller neuer Lieferanten auf eine ausgewogene Mischung gänzlich neuer und bekannter Adressen, eventuell sogar bereits auditierter Lieferanten, zurückzugreifen. Adressen bekannter, z.T. auditierter Lieferanten wurden von der Beraterseite zur Verfügung gestellt, so daß hier beim Global Sourcing der Einstieg durch den Einsatz von Checklisten, Tools und Auswerteformularen deutlich vereinfacht wurde. Unterstützt wurde diese schwierige Aufgabe durch Nutzung der International Procurement Offices des Konzerns (IPOs), die über Lieferantendatenbanken und detailliertes Wissen über die Zielmärkte verfügen [3].

Um zu einer ausgewogenen Adressenstruktur zu gelangen, ist bei der Suche nach neuen Adressen heutzutage insbesondere das Internet attraktiv. Allerdings gilt dies eher für den elektronischen Markt, da auf der Mechanikseite Lieferanten eher konservativ sind, was insbesondere für Osteuropa gilt. Leider gleicht der Datenstrom noch immer einer verstopften Autobahn mit langen Wartezeiten.

Erfahrung ist ein wichtiger Aspekt beim Global Sourcing. Einerseits sollen Weltmarktpreise bestimmt werden, andererseits soll sich ein potentieller neuer Lieferant finden, der auch hinsichtlich der Qualität und Logistik den aktuellen Anforderungen gerecht wird. Die Steuerung dieses Prozesses darf, um den aktuellen Lieferanten nicht vor den Kopf zu stoßen, nur sehr sensibel forciert werden.

Der Abgleich der Ergebnisse von Optimierung der aktuellen Lieferantenbeziehungen und Global Sourcing ist der schwierigste Teil. Für die wichtige Entscheidung „stay or leave“ müssen auf der einen Seite dem aktuellen Lieferanten alle Möglichkeiten zur Kostensenkung gegeben worden sein, auf der anderen Seite muß das Angebot des alternativen Lieferanten schon sehr konkret sein.

Alternative Lieferanten müssen schon ein ausgesprochen attraktives Preisniveau bieten, damit sich eine Verlagerung, sprich Wechsel auch wirklich lohnt. Zahlen sprechen eine klare Sprache, können aber nicht generalisiert werden, da jede Materialgruppe ihre Spezifika hinsichtlich Verlagerungs- und Anlaufkosten unter der Berücksichtigung von Total-Cost-Aspekten aufweist. Als Faustregel mag gelten, daß ein Lieferantenwechsel im ersten Jahr kostenneutral bleiben muß und spätestens im zweiten Jahr zu einer effektiven, kostenwirksamen Einsparung führt.

Projektergebnisse

Durch den deutlichen Beitrag zur Ergebnissteigerung und damit Steigerung der Wettbewerbsfähigkeit hat der Einkauf im Unternehmen selbst eine spürbare Aufwertung erfahren. Dies pflanzt sich insbesondere in der crossfunktionalen Zusammenarbeit mit beteiligten Abteilungen fort, da hier der strukturierte Ansatz einen Kulturwandel im Umgang mit den Lieferanten bewirkt hat. Die Aufwertung fand somit nicht nur vertikal, sondern auch auf horizontaler Ebene statt. Dies ist für weitere Aktivitäten zur konsequenten Kostensenkung erforderlich.

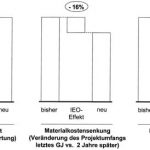

Außer dem Hauptziel, der Materialkostensenkung von 16% ohne wesentliche Produktänderungen, sicherte die Methode nicht direkt monetäre Vorteile wie:

–Prozeßverbesserungen an den Schnittstellen zum Einkauf,

–funktionsgerechte Einbindung des Einkaufs in die Prozesse,

–Reduzierung der Lieferantenanzahl um 25%,

–Erleichterung der Beschaffungslogistik (Normteilekonzept mit Kostensenkung um ca. 23% etc.),

–Know-how-Transfer sowie Technologie- und Materialanregungen.

Darüber hinaus wurden die am Projekt teilnehmenden Einkäufer nicht nur on-the-job betreut und trainiert, sondern erhielten auch spezielle Schulungen zu den einzelnen Projektmodulen, um im Rahmen der Neustrukturierung des Einkaufs die strategische Ausrichtung zu manifestieren. Der Lerneffekt spiegelt sich in der jährlich stattfindenden Bewertung des strategischen Einkaufs wieder. Diesmal wurde das Ergebnis um über 36% verbessert.

Weitere Schritte

Das Vorgehen ergänzt sich mit dem neuen Lieferanten-Management, das zur Zeit im Konzern eingeführt wird. Während das Lieferanten-Management grundsätzlich mittel- bis langfristige Prozeß- und Strukturverbesserungen anvisiert, werden durch IEO kurzfristige Kostensenkungspotentiale realisiert und Prozeßprobleme aufgezeigt. Die gesamte Prozeßkette inklusive Qualitäts- und Logistikanforderungen kann nun verfeinert werden. Der nachhaltige Erfolg wird durch konsequente Weiterverfolgung der Maßnahmen gewährleistet, außerdem muß die kontinuierliche Auseinandersetzung innerhalb des neuen Lieferantenportfolios gesichert werden. Hierzu wurde ein Controlling-Tool implementiert, das nicht nur die weiteren Aufgaben der beteiligten Personen definiert, sondern auch eine kontinuierliche Überwachung der zeitlich strikt einzuhaltenden Aktivitäten beinhaltet.

Literatur:

[1]: Drozak J., Gosemann O.: „Weltklasse-Einkauf im Mittelstand“; Beschaffung aktuell 5/98, S. 50-53

[2]: Redaktion Logistik heute: „Gemeinsam Einkaufen“ 5/98: 52-56 und „Langfristig sparen“ 11/97, S. 32-36

[3]: Kruse H. K.: „Erste von drei Stufen in den chinesischen Markt“, Beschaffung aktuell 3/98, S.32-36

[4]: Kowalski, T.: „World Class Purchasing bei der Siemens AG“, Beschaffung aktuell 4/96, S. 32-33 sowie

„Zukünftige Erfolge im Einkauf“, Beschaffung aktuell 1/98, S. 28-30

Anwendersicht Wie wähle ich die richtigen Berater für die Materialkostensenkung?

–Know-how bei Projekten zur Materialkostensenkung,

–Spezialisierung auf Einkauf/Beschaffung und Logistik,

–Fokus auf Umsetzung,

–Erfahrungen aus unterschiedlichen Branchen,

–überprüfbare Referenzen aus dem Einsatz der gewünschten Methodik,

–adäquates Kosten/Nutzen-Verhältnis,

–Kenntnis über World Class Standards,

–Verständnis für Geschäftsprozeßoptimierung.

Methoden und Tools Beispiele:

–Lieferantenmanagement-Konzept mit Lieferantenauswahl, Bewertung und Entwicklung,

–World Class Purchasing Assessment,

–konzernweite Bündelungsprozesse,

–Einkaufs-Informationssystem,

–Materialkostenstrukturanalyse,

–Vertragsgestaltung/-regelwerk,

–weltweite Informations- und Kommunikations-Tools.

Lieferantentag

Ein erfolgreiches Projekt zur Materialkostensenkung braucht nicht nur erprobte Methoden, ausreichend Ressourcen, starke Unterstützung durch das Management, sondern auch eine hohe Glaubwürdigkeit bei allen Betroffenen. Es betrifft die Teammitglieder, deren Ansprechpartner in anderen Abteilungen, aber auch Lieferanten.

Der Lieferantentag startet diesen Prozeß und setzt nach innen und außen ein wirksames Signal. Er ist ohne Zweifel ein notwendiger Bestandteil für die Übertragung der ersten Funken des Kulturwandels, des Paradigmenwechsels und zugleich ein Forum für den inhaltlichen Dialog zur Optimierung der Zusammenarbeit. Hier das Feedback der Lieferanten:

–„… die gemeinsame Maßnahmenverfolgung ist sinnvoll“,

–„… gut, daß wir einbezogen werden“,

–„… wir nehmen viel Arbeit mit, wenn die Umsetzung folgen wird, dann hat sich der Aufwand gelohnt“.

Erfolgsfaktoren … für die Kostenoptimierung in einem Lieferanten-Workshop

–Systematische Vorbereitung (Materialgruppendossiers, Kostenstrukturanalysen),

–Crossfunktionalität auf beiden Seiten,

–Betrachtung der Kosten statt Preise/ Transparenz und Offenheit/Zubilligung eines angemessenen Gewinns,

–konsequente und offensive Verfolgung der Potentiale und Maßnahmen/keine Akzeptanz der heiligen Kühe (mit Beratereinsatz einfacher),

–für anspruchsvolle Maßnahmen brauchen beide Seiten Zeit,

–eine Win-win-Situation trotz der harten Arbeit auf beiden Seiten erzeugen,

–Umbruchstimmung statt der monotonen jährlichen Absegnung der Preislisten.

Unsere Whitepaper-Empfehlung

Die Studie "Trends und Nachhaltigkeit im Einkauf" von Wucato und Skopos bietet Unternehmen, die ihre Einkaufsstrategien optimieren und sich auf Zukunftsthemen vorbereiten möchten, wichtige Einblicke.

Teilen: