Im ersten Artikel der dreiteiligen Reihe über das Thema „Operatives Lieferantenmanagement“ wurden die Grundlagen des operativen Lieferantenmanagements und der Lieferantenbewertung erläutert. Im zweiten Teil wird ein konkreter Grundansatz zur Ausgestaltung und Umsetzung der Lieferantenbewertung aufgezeigt.

Prof. Dr. Rainer Sibbel, Dipl.-Kfm. Felix Hartmann

Wie bereits im ersten Teil der Beitragsreihe dargestellt, lässt sich die Bewertung der Lieferqualität auf Basis von Qualitätsereignissen durchführen. Hierzu werden speziell die Qualitätsereignisse erfasst, die beim Abnehmer und bei seinen Kunden im Rahmen der WE-Prüfung und Produktendkontrolle ermittelt werden. Funktionsstörungen der produzierten Geräte beim Abnehmer bzw. Endkunden aufgrund von Qualitätsfehlern der Zulieferteile (sog. Feldausfälle) fließen nicht in die Bewertung ein, um eine zeitliche Kongruenz zwischen Zulieferzeitpunkt und Qualitätsbewertung zu gewährleisten. Die darauf aufbauende Qualitätsbewertung erfolgt anhand des Verhältnisses fehlerfreier Zulieferteile zur Gesamtmenge der Lieferteile (sog. First Pass Yield [FPY]) (s. Abb 1).

Durch den FPY wird somit die monatliche Liefermenge eines Lieferanten bei der Bewertung berücksichtigt. Dadurch erfolgt auch bei stark schwankenden Verbrauchsmengen eine adäquate Qualitätsbewertung.

Bewertung bezüglich der Objektqualität

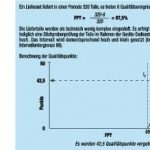

Bei der Umrechnung des FPY in einen Punktwert sollte das Lieferprogramm des Lieferanten beachtet werden. Dazu wird ein Intervall für den FPY definiert, in dem die Punkte für Qualität linear vergeben werden. Die Umrechnung aller denkbaren FPY in Punkte wird in der folgenden Abbildung zusammengefasst. Als Beispiel für die Maximalpunktzahl seien 50 Qualitätspunkte definiert (s. Abb. 2).

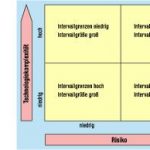

Erreicht der FPY nur einen Wert gleich oder unterhalb der unteren Intervallgrenze, werden Null Punkte vergeben. Liegt der FPY gleich oder oberhalb der Intervallobergrenze, bekommt der Lieferant die vollen 50 Qualitätspunkte zugewiesen. Für alle dazwischen liegenden FPY bestimmt die Intervallgröße, wie viele Punkte vergeben werden. Wie die Intervallgrenzen bzw. -größen gesetzt werden, ist abhängig von der Technologiekomplexität der Zulieferteile sowie vom Risiko, dass ein Qualitätsfehler bis zum Kunden durchschlägt. Der Zusammenhang zwischen Technologiekomplexität, Risiko und Setzen der Intervallgrenzen bzw. -größen wird in Abbildung 3 dargestellt.

Die Höhe der Intervallgrenzen bestimmt sich nach der Technologiekomplexität der Lieferteile. Je komplexer das Beschaffungsobjekt, desto niedriger werden die Grenzen gesetzt. Damit wird dem Gedanken Rechnung getragen, dass komplexere Teile prinzipiell mehr Qualitätsfehler und damit einen niedrigeren FPY aufweisen können. Der Abstand zwischen Intervallober- und -untergrenze, also die Intervallgröße, richtet sich nach dem Risiko, dass ein Qualitätsfehler eines Zulieferteils erst beim Kunden auftritt. Je niedriger die Prüfabdeckung der Lieferteile eines Lieferanten beim Abnehmer (z. B. im Rahmen einer Endkontrolle) und je höher damit dieses Risiko ist, desto kleiner sollte das Intervall gewählt werden. Durch die Verkleinerung der Intervallgröße werden Veränderungen des FPY und somit einzelne Qualitätsereignisse „strenger bewertet“, was die Abweichung der Punktzahl und damit die Aufmerksamkeit auf diese verstärkt. Das dargestellte Bewertungsverfahren

über Qualitätspunkte wird anhand des Beispiels nochmals verdeutlicht (s. Abb. 4).

Daneben sollten auch das zurückliegende Leistungsverhalten eines Zulieferers beachtet und soweit möglich die Intervallgrenzen mit dem Lieferanten gemeinsam vereinbart werden, um dessen Akzeptanz für das Bewertungsverfahren zu fördern. Durch die Bewertung anhand des FPY und der Punktberechnung auf Grundlage lieferantenspezifisch definierter Intervallgrenzen kann das Lieferprogramm des Zulieferers berücksichtigt werden. Weiterhin wäre es denkbar, die Lieferanten anhand der gelieferten Materialien in Gruppen zu unterteilen und die Intervallgrenzen für jede Gruppe einheitlich zu wählen. Liefert ein Lieferant verschiedene Materialgruppen an, müssen dieser auch je Gruppe bewertet und seine Gesamtbewertung nach den Lieferanteilen gewichtet ermittelt werden.

Bewertung bezüglich der Logistikleistung

Bei der Bewertung im Bereich Logistik sollten alle Termin- und Mengenabweichungen berücksichtigt werden. Jede zeitliche und mengenmäßige Abweichung kann dabei unter dem Indikator Logistikereignis zusammengefasst werden. Die Bewertung der Logistikleistung erfolgt analog zur Objektqualität ebenfalls durch eine Verhältniskennzahl (sog. On Time Delivery [OTD]). Dadurch wird die Lieferhäufigkeit eines Lieferanten bei der Bewertung berücksichtigt (s. Abb. 5).

Dabei erweist es sich für den Abnehmer speziell bei einer bedarfssynchronen Anlieferung als schwierig, die Basisgröße, also die Anzahl der Lieferlose, exakt zu bestimmen. Zwar sind die Verbrauchsmengen anhand der Fertigungszahlen eindeutig ermittelbar, die Zahl der tatsächlich erfolgten Anlieferungen ist jedoch nicht ersichtlich, da die einzelnen Wareneingänge i. d. R. nicht im ERP-System erfasst werden. Zur einwandfreien Ermittlung müssten die Mitarbeiter der Warenannahme dazu veranlasst werden, die Anzahl der Lieferlose zu dokumentieren. Bei Einbeziehung eines LDL in die Anlieferung müssten die Listen vom LDL geführt und monatlich mit dem Abnehmer abgestimmt werden. Dies bedeutet einen erheblichen Mehraufwand, dem nur ein geringer Nutzen gegenübersteht. Stattdessen sollten die Lieferlosmenge „1“ angenommen und als Basis der Kennzahl OTD die Anzahl der verbrauchten Teile verwendet werden.

Die Berechnung der Logistikpunkte erfolgt analog zu der Berechnung der Qualitätspunkte auf Basis eines Intervalls. Jedoch sollte als Obergrenze des Intervalls 100 Prozent gewählt werden, da Verstöße im Bereich der Logistik im Gegensatz zu Qualitätsereignissen für die Lieferanten unmittelbar bei der Auslieferung sichtbar sind. OTDs, die auch nur gering unter 100 Prozent abfallen, sollten dementsprechend sofort zu einer Punktabwertung führen. Die Größe des Intervalls richtet sich dagegen nach der Anlieferungsform des Lieferanten. Liefert dieser größtenteils in konventioneller Weise an, kann die Intervallgröße größer gewählt werden. Erfolgt die Anlieferung jedoch mehrheitlich bedarfssynchron, so wird das Intervall klein gewählt. Einzelne Logistikereignisse werden dadurch mit höherem Punktabzug geahndet. Dies ist damit zu begründen, dass ein Lieferverzug bei einer derartigen Anlieferung schneller zu einem Produktionsstillstand führt. Leistungsdefizite des Lieferanten werden schneller erkennbar und es können frühzeitig entsprechende Gegenmaßnahmen ergriffen werden. Analog zum Bewertungsverfahren im Bereich Qualität wird durch die Bewertung anhand des OTD und der Punktberechnung auf Basis eines lieferantenspezifisch gewählten Intervalls die spezifische Beschaffungssituation eines Lieferanten berücksichtigt.

Die Ergebnisse der Lieferantenbewertung müssen eindeutig, klar und transparent sein und den Entscheidungsträgern im Unternehmen in möglichst einfacher Form zugänglich gemacht werden. Dazu müssen die in der Warenannahme und Fertigung gewonnenen Informationen bezüglich der Lieferqualität und Termintreue strukturiert erfasst, ausgewertet und zeitnah dem Management zur Verfügung gestellt werden (sog. Performance Monitoring), wozu entsprechende computergestützte Informations- und Kommunikationssysteme (IuK-Systeme) entscheidend beitragen können. Dabei gilt es jedoch stets, die Wirtschaftlichkeit des Einsatzes solcher Systeme zu beachten.

Informations- und Kommunikationssysteme zur Unterstützung

Die automatisch erstellten Bewertungsergebnisse können den internen Entscheidungsträgern beispielsweise über das Intranet zur Verfügung gestellt und ferner auch den Lieferanten z. B. in monatlichen Abständen mitgeteilt werden. Das Performance Monitoring bildet zudem die Grundlage für Meetings, bei denen sich Disponenten, Mitarbeiter der QS und des Einkaufs über aktuelle Liefer- und Qualitätsprobleme bei Lieferanten informieren.

Durch die Einbeziehung des Einkaufs, der zudem über das Intranet jederzeit Zugriff auf das Performance Monitoring hat, erfolgt die notwendige Rückkopplung zwischen operativem und strategischem Lieferantenmanagement. Der Einkauf ist somit in der Lage, sich jederzeit über das Leistungsverhalten der Zulieferer zu informieren und kann die Erkenntnisse bei der Gestaltung der Lieferantenbasis und in Verhandlungen mit den Lieferanten berücksichtigen. Neben den reinen Bewertungsergebnissen in Form von Punktwerten können in das Performance Monitoring weitere Informationen wie Kennzahlen (FPY, OTD), Fehlerfolgekosten, Fehlerbeschreibungen, spezifische Auswertungen zu einzelnen Lieferteilen sowie Angaben über Feldausfälle beim Endkunden, die wie zuvor beschrieben nicht in die eigentliche Bewertung einfließen, integriert werden. Dadurch erfolgt eine umfassende Beurteilung der Lieferantenperformance. Die Ergebnisse und Informationen aus dem Performance Monitoring sollten in eine Lieferantendatenbank übernommen werden, die neben den Leistungsdaten auch generelle Informationen wie Stammdaten, kaufmännische Grunddaten (z. B. Rechtsform, Verträge), Qualifizierungsdaten (z. B. Zertifikate) sowie Berichte von Audits und Verhandlungen beinhalten kann. Somit wären alle Informationen eines Lieferanten zentral als virtuelle Lieferantenakte gespeichert und jederzeit verfügbar.

Literatur:

- Eyholzer, K., Kuhlmann, W., Münger, T.: Wirtschaftlichkeitsaspekte eines partnerschaftlichen Lieferantenmanagements, in: Hildebrand, K. (Hrsg.), Supplier Relationship Management, Heidelberg 2002, S. 66–76.

- Glantschnig, E.: Merkmalsgestützte Lieferantenbewertung, Köln 1994.

- Kaufmann, L.: Planung von Abnehmer-Zulieferer-Kooperationen, Gießen 1993.

- Wendehals, M.: Kostenorientiertes Qualitätscontrolling, Wiesbaden 2000.

- Teil I: Grundlagen des Lieferantenmanagements und der -bewertung (11/05)

- Teil II: Ausgestaltung und Umsetzung der Lieferantenbewertung (12/05)

- Teil III: Prinzipien und Maßnahmen der Lieferantenförderung

Die Autoren

Operatives Lieferantenmanagement

Serie

Unsere Webinar-Empfehlung

15.05.24 | 11:00 Uhr | Nach einigen Jahren konkurrierender Prioritäten, die Führungskräfte davon abhielten, sich auf ESG zu konzentrieren, erleben wir ein Wiederaufleben von Interesse und Initiativen von ESG.

Teilen: