Modular Sourcing bezeichnet eine Komplettvergabe von Modulen an Zulieferer. Modular Sourcing kann überall dort erfolgreich durchgeführt werden, wo technisch komplexe Produkte die Unterteilung in Module ermöglichen, und wo die Eigenentwicklung und Gesamtfertigung eines Moduls dem Hersteller keine strategischen Wettbewerbsvorteile bringt.

Dipl.-Kfm. Martin Eger, Mitglied der Geschäftsleitung und Dr. Markus Bergauer, Projektleiter bei Droege & Comp. Internationale Unternehmer-Beratung GmbH, Düsseldorf

Als Modul ist dabei eine Baugruppe zu verstehen, die eine geschlossene Einheit bildet, definierte Schnittstellen besitzt, eigenständig entwickelt, hergestellt und montiert werden kann, austauschbar oder alternativ montierbar ist sowie produktionstechnisch und logistisch eine sinnvolle Einheit darstellt. Vor Umsetzung der Modulstrategie sind aus Sicht des Herstellers unter anderem folgende mögliche Vorteile zu bewerten:

–Nutzung von Entwicklungs-Know-how des Zulieferers, Einsparung von Entwicklungskapazität,

–Nutzung des Fertigungs-Know-hows des Zulieferers, Verlagerung von Investitionen für Versuchsvorrichtungen,

–Fertigungs- und Qualitätssicherungseinrichtungen, drastische Reduzierung des Koordinationsaufwandes zu mehreren Komponentenlieferanten sowie

–Beherrschung der Prozeß- und Produktkomplexität durch definierte Schnittstellen.

Voraussetzung auf Herstellerseite ist eine sorgfältige Planung und ein straffes Projektmanagement. Die Betrachtung der gesamten Wertschöpfungskette unter logistischen Gesichtspunkten ist auch hier unabdingbar.

Auf eigene Stärken konzentrieren: Fallbeispiel Lager- und Fördertechnik

Ein Unternehmen der Lager- und Fördertechnik sah sich stetig wachsenden Beschaffungs- und Komplexitätskosten ausgesetzt – und dies trotz intensiven Preiswettbewerbs auf der Zuliefererseite. Obwohl immer mehr Teile fremdbezogen wurden, wuchsen die Probleme in der internen Abwicklung. Erst die Entscheidung, statt einzelner Teile komplette Subsysteme – zum Beispiel Antriebseinheiten – auch als Entwicklungsauftrag an systemfähige Lieferanten zu vergeben, führte zu einer deutlich spürbaren Entlastung.

Die an den externen Entwicklungs- und Fertigungspartner vergebenen Module werden jetzt nur noch auf Funktionsebene beschrieben und grob spezifiziert. Die eigene Entwicklung kann sich auf ihre eigentlichen Kernaufgaben – zum Beispiel Engineering der Gesamtanlage – konzentrieren. Das Ergebnis: Insgesamt konnte das Unternehmen die Kosten in den betrachteten Bereichen um 34% reduzieren; davon entfielen 13% auf die Reduktion interner Gemeinkosten durch den Abbau von Komplexität und 21% auf geringere Entwicklungs- und Fertigungskosten.

Welche Erfahrungen lassen sich aus dieser Wertschöpfungspartnerschaft für die Rolle des Einkaufs ableiten? Zusammenfassend zeigt sich:

–Die interne Beschaffungskompetenz wird gestärkt, allerdings müssen Einkäufer zusätzlichen technischen Sachverstand erwerben.

–Die Lieferantenauswahl erfolgt weniger durch reinen Preiswettbewerb, sondern im Schwerpunkt nach vorzuweisendem Know-how.

–Kosten werden durch „Target Costing“ vereinbart.

–Entwicklungs- und Fertigungsteile sollen nicht getrennt werden.

–Zulieferer sollen eine angemessene Rendite erzielen können.

–Die Partner sollen ihre Fähigkeiten langfristig steigern können.

Simultaneous Engineering mit Lieferanten: Fallbeispiel Automobilindustrie

Die Automobilindustrie ist einem immer stärker werdenden globalen Wettbewerbsdruck ausgesetzt. Weltweite Überkapazitäten und nur marginales Wachstum der Märkte in der Triade bestimmen das Bild. Neue Wettbewerber aus Asien gehen mit gut ausgestatteten Fahrzeugen zu aggressiven Preisen an die Verbraucher in aller Welt. Kennzeichen des Marktes von morgen sind eine weitere Individualisierung, kürzere Modellzyklen sowie die stärkere Nachfrage nach Nischenfahrzeugen. Steigende Kaufkraft und hohe Bevölkerungszahlen in den „emerging markets“ insbesondere in Asien, schaffen die Voraussetzungen für die Entwicklung von preiswerten und robusten Fahrzeugen.

Hersteller reagieren auf die globalen Anforderungen einerseits mit Übernahmen und Kooperationen. Andererseits versuchen sie, die Herstellkosten drastisch zu senken, indem sie die Lean-Production-Methoden japanischer Hersteller adaptieren. Die Hersteller erkannten jedoch bald, daß es nicht ausreicht, allein durch Kopieren von Methoden die Lücke zu schließen, zumal sich die Einführung über mehrere Jahre erstrecken würde. Es war daher notwendig, weitere Maßnahmen zu finden, um die eigene Kostenposition im globalen Markt zu verbessern. Folgender Fall macht dies deutlich:

Das Beispielunternehmen ist ein führender europäischer Automobilhersteller mit einer jährlichen Produktionskapazität von weltweit vier Millionen Einheiten. Unter dem Dach des Konzerns existieren mehrere eigenständige Marken mit individuellen Erscheinungsbildern. Die Produkte der Marken decken alle Bereiche vom Kleinwagen bis zur Oberklasse-Limousine ab. Es besteht eine eigenständige Division für die Herstellung und den Vertrieb von Nutzfahrzeugen.

Der wichtigste Ansatz für ein Unternehmen dieser Größe bestand neben der Erreichung von operativer Exzellenz in der internen Organisation und im Geschäftssystem vor allem in der markenübergreifenden Standardisierung der Produkte. Dabei stand eine Komplexitätsreduzierung im Vordergrund, ohne die Philosophie des Unternehmens aufzugeben, jedem Kunden ein nach individuellen Wünschen gefertigtes Fahrzeug zu bieten.

Als Lösung wurde eine Modulstrategie für die Fahrzeugplattformen entwickelt, die alle Marken des Konzerns umfassen sollte. Unter der Plattform eines Fahrzeugtyps beispielsweise versteht man die gesamte Bodengruppe, die Hinterachse, das Vorderachssystem, die gesamte Antriebseinheit, das Cockpit, den Tank und die Kraftstoffanlage. Im Fokus der Modulstrategie standen dabei die Entwicklungs-, Fertigungs- und Beschaffungskosten sowie die benötigte Entwicklungszeit (time to market).

Die Entwicklung eines Moduls wird durch ein interdisziplinär besetztes Simultaneous-Engineering-Team (SE-Team) betreut. Die von den Fachgruppen entsandten Teammitglieder erhalten die aus dem Target-Costing-Prozeß abgeleiteten Vorgaben wie Kosten, Gewicht, Termine und Fertigungszeiten. Die Fachgruppen haben die Aufgabe, den Produktentwicklungsprozeß ganzheitlich zu steuern und Produktentscheidungen vorzubereiten.

Von zentraler Bedeutung ist dabei die intensive Einbeziehung der Zulieferer durch den Einkauf. Im Sourcing-Prozeß werden unter Nutzung des weltweiten Zuliefermarktes geeignete Hersteller für das Modul gefunden. Nach Sichtung der Angebote und einer Vorauswahl werden die Zulieferer dann von Mitgliedern des SE-Teams bei Bedarf besucht. Dabei kann sich das Team ein Bild über die Leistungsfähigkeit des Lieferanten machen, insbesondere über dessen Entwicklungs-Know-how, die Fertigungs- und Qualitätssicherungseinrichtungen sowie über die Organisationsstruktur.

Nach Auswahl eines geeigneten Kandidaten und der vertraglichen Fixierung erfolgt die Einbeziehung des Zulieferers, wobei dieser in der Regel die Konstruktion, die Herstellung der Erstmuster- und Versuchsteile sowie deren Erprobung übernimmt. Der Zulieferer erhält dadurch die Möglichkeit, schon frühzeitig Erfahrungen im Umgang mit den Teilen zu erlangen.

Der Zulieferer ist nun integraler Teil des SE-Teams und somit auch verantwortlich für die Qualität sowie die Einhaltung des Terminplanes und der Kostenziele. Als „first-tier“-Lieferant (Lieferant in der ersten Linie) trägt er die Verantwortung für die Beschaffung der Einzelkomponenten und für die Koordination der „second-tier“-Lieferanten. In „Production-Readiness-Reviews“ wird der Fortschritt aller Modulentwicklungen bis hin zum Gesamtfahrzeug regelmäßig abgeglichen.

Der Schlüssel für den Erfolg liegt in der sorgfältigen Auswahl des zukünftigen Lieferanten nach einem vorher definierten Kriterienkatalog. Aus der Sicht des Einkaufs beginnt im Falle des Modular Sourcing der Beschaffungsprozeß bereits in der frühen Entwicklungsphase. Eine erfolgreiche Zusammenarbeit sollte bei den späteren Neuentwicklungen zu einer noch früheren Einbindung des Zulieferers führen (Forward Sourcing). Der Hersteller kann dabei vom Know-how des Zulieferers profitieren und sich Vorteile gegenüber dem Wettbewerb verschaffen. Es empfiehlt sich auf jeden Fall, kontinuierliche Verbesserungen bei Qualität und Kosten zu vereinbaren und die Kostenreduzierungen zwischen den Vertragspartnern zu verteilen.

Echte Wertschöpfungspartnerschaften sind noch selten

Das Selbstverständnis von Unternehmen, gerade des Mittelstandes, entspricht in Deutschland immer noch zu großen Teilen der klassischen Asset-orientierten Sichtweise: Das Unternehmen ist ein Unternehmen, weil es über Gelände, Gebäude, Maschinen und Produktionsanlagen verfügt. Und jedes Unternehmen ist ein kleines Universum für sich, mit eigenen Sonnen, um die sich alles dreht, und die anderen Firmenuniversen sind Lichtjahre entfernt. Man tauscht mit ihnen Güter aus, aber man hält Abstand. Ein Kontakt, der über den Besuch des Vertreterbesuchszimmers hinausgeht, wird nicht als notwendig erachtet und in manchen Unternehmen schon als schwere „Fraternisierung mit dem Feind“ beargwöhnt.

Ein gegenseitiger Blick in die Herstellung von Lieferant und Kunde ist dann natürlich ausgeschlossen. Das Verhältnis zwischen den beiden sich eher als Kontrahenten verstehenden Partnern ist nicht selten bestimmt von Preiskämpfen, Qualitäts-mängeln, Servicemängeln und Lieferschwierigkeiten, die alle nur den einen Zweck verfolgen, den anderen zum vermeintlich eigenen Vorteil zu benachteiligen.

Für solche Unternehmen ist es natürlich schwer, den Lieferanten als Wertschöpfungspartner zu sehen, mit dem man wie Rädchen in einem Uhrwerk ineinandergreifend zusammenarbeitet. Unter dem Gesichtspunkt der Wertschöpfungspartnerschaft nutzt und fördert man gezielt die Stärken des Partners und versucht nicht vornehmlich, ihn zu schwächen. Felder zur Zusammenarbeit gibt es genügend. Das beginnt bei der Logistik und kann über die gemeinsame Produktentwicklung, die Beschaffung, die Produktion bis hin zur Vermarktung und zum Vertrieb gehen.

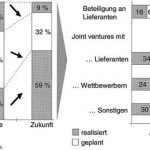

Wie eine Logistikstudie von Droege & Comp. zeigt, messen 48% der Unternehmen den Wertschöpfungspartnerschaften gegenwärtig nur mittlere Bedeutung zu. 25% schätzen sie gering ein und nur 27% hoch. Bezogen auf die Zukunft sieht das Bild anders aus: Eine hohe Bedeutung erwarten 59% der Unternehmen und eine mittlere immerhin noch 32%. Nur 9% halten sie auch weiterhin in ihrer Bedeutung für gering. Die meisten Wertschöpfungspartnerschaften werden mit Lieferanten realisiert, bei denen die Sicherung und Optimierung der Versorgungskette im Vordergrund steht.

Supply-Chain optimieren: Fallbeispiel Sondermaschinenbau

Im Rahmen des Supply-Chain-Management geht ein Hersteller mit seinen Lieferanten eine besonders enge Partnerschaft ein, wobei er dem jeweiligen Zulieferer all die Aufgaben überläßt, für die dieser eine höhere Kompetenz als der Hersteller selbst besitzt. Das Supply-Chain-Management umfaßt die gesamte Wertschöpfungskette. Es beginnt für den Hersteller bei seinem Kunden und endet erst im Wareneingang des Lieferanten. Solche Partnerschaften machen eine bestandsarme Fertigung möglich – vorausgesetzt, daß der Hersteller seine Fertigung exakt plant, denn nur so ermöglicht er es auch dem Lieferanten zu planen – und beide können davon profitieren. Oberstes Ziel und zugleich das Hauptproblem für den Zulieferer ist dabei, den Bestand im Fertigwarenlager zu minimieren und gleichzeitig die Lieferbereitschaft sicherzustellen.

Vorreiter des Supply-Chain-Management war die Automobilindustrie. Entsprechend weit verbreitet sind Wertschöpfungspartnerschaften in dieser Branche. Auch in anderen Branchen mit Serienfertigung wird an der Realisierung der damit verbundenen Potentiale auf breiter Front gearbeitet. Ganz anders ist dies in den Branchen, die im wesentlichen Projektgeschäft betreiben. Die meisten Unternehmen dieser Branchen glauben aufgrund der Unterschiede zum Seriengeschäft nicht an eine Übertragbarkeit der Methodik. Das folgende Fallbeispiel soll zeigen, inwieweit Wertschöpfungspartnerschaften für das Projektgeschäft relevant sind, welche Potentiale sich erschließen lassen und welche Erfolgsfaktoren bzw. potentiellen Fallstricke zu beachten sind. Das betrachtete Unternehmen erzielt mit ca. 100 Projekten p.a. einen Jahresumsatz von etwa 1 Mrd. DM. Damit gehört es zu den weltweit führenden Unternehmen der Branche. Das gesamte Einkaufsvolumen beträgt ca. 500 Mio. DM p.a.

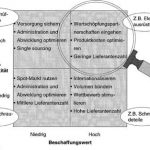

Wertschöpfungspartnerschaften gezielt einsetzen

Prinzipiell eignen sich solche Materialfelder als Ansatzpunkte, die sowohl ein hohes Maß an Produktkomplexität als auch einen hohen Beschaffungswert aufweisen. Im Sondermaschinenbau ist dies häufig bei der Elektroausrüstung der Fall.

Bei vielen Maschinentypen ist der Anteil der Kosten für die Steuerung in den letzten Jahren stark gestiegen und wird aufgrund des schnellen technischen Fortschritts in Zukunft weiter steigen. Im vorliegenden Beispiel stieg der Anteil der Ausgaben für Elektroausrüstung am gesamten Beschaffungsvolumen in den letzten zehn Jahren von 12 auf 20%. Die Schnittstelle zu den Lieferanten war nicht einheitlich.

Die Ausrüstung wurde für einige Maschinenklassen als System zugekauft, für andere Produkttypen war das Unternehmen selbst Systemführer in der Elektroausrüstung und kaufte einzelne Teile und Komponenten zu. Der Einkauf der Systeme erfolgte dabei auf Projektbasis. Einzelne Projekte bzw. Projektbündel wurden ausgeschrieben, der günstigste Anbieter erhielt den Zuschlag. Kostentransparenz innerhalb des Systems bestand nicht; Kosten und Leistungen auf Komponentenebene konnten zwischen den Lieferanten nicht verglichen werden, da häufig unterschiedliche technische Konzepte angeboten wurden.

Den richtigen Partner finden

Der Beschaffungsmarkt für die hier benötigten, technisch angepaßten Steuerungssysteme ist eng. Auf der Lieferantenseite sind drei entsprechend spezialisierte Anbieter relevant. Mit zwei dieser Lieferanten wurde in der Vergangenheit regelmäßig zusammengearbeitet, der dritte Lieferant nur in Einzelfällen berücksichtigt. Zunächst mußte daher der beste potentielle Wertschöpfungspartner identifiziert werden.

Dazu wurde in einer Ausschreibung das Preis-/Leistungsverältnis auf Komponentenebene für verschiedene Maschinenklassen abgefragt. Ferner wurde in strukturierten Gesprächen die Bereitschaft ermittelt, im Rahmen einer Wertschöpfungspartnerschaft die gesamte Supply Chain (Hersteller und Zulieferer) zu optimieren. Als Zielsetzung wurde dabei eine Senkung der Produktkosten um mindestens 10% und des Abwicklungsaufwandes um mehr als 20% angestrebt. Dabei wurde deutlich gemacht, daß für den zukünftigen Partner ein zukünftiger Lieferanteil von ca. 75% winkt. In einem mehrstufigen Verfahren wurde schließlich der geeignete Partner identifiziert.

Partnerschaft von Anfang an professionell führen

Jede Zusammenarbeit dieser Art muß einen Spagat leisten: Zum einen sind schnelle Erfolge nötig, von denen beide Partner profitieren, um der Kooperation zu Beginn den nötigen Schwung zu verleihen, zum anderen ist eine langfristige Perspektive erforderlich, damit die ersten Erfolge kein Strohfeuer bleiben.

Zum Projektstart wurde ein firmenübergreifendes, hochkarätig besetztes Team zusammengestellt, das in zunächst wöchentlichen, dann zweiwöchentlichen Sitzungen Kostensenkungspotentiale an bestehenden Produkten identifizierte, konzeptionell erschloß und, soweit kurzfristig möglich, sofort umsetzte. Das Team erarbeitete innerhalb von drei Monaten Kostensenkungsmaßnahmen, die sich auf 15% der bisherigen Bezugskosten addierten. Dabei wurden alle Möglichkeiten, vom Angleichen der Preise bei Vorlieferanten über den Austausch von Vorlieferanten, der Vereinfachung von Komponenten bis zum Wegfall nicht unbedingt erforderlicher Teile, genutzt. In Summe waren 8% der Potentiale kurzfristig, die restlichen 7% innerhalb der folgenden zwölf Monate zu realisieren.

Daneben ermittelte ein Beraterteam Kostensenkungsmöglichkeiten in den Geschäftssystemen der beiden Unternehmen. Ergebnis war ein signifikantes Potential alleine beim Lieferanten. Das Gesamtpotential wurde hälftig auf beide Häuser verteilt. Die daraufhin gewährte Preissenkung seitens des Lieferanten betrug 5%. Das gesamte Effizienzpotential für den Maschinenbauer belief sich auf insgesamt 20%.

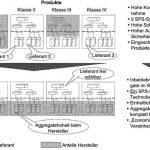

Die Schaffung einer Langfristperspektive setzte an der Tatsache an, daß für unterschiedliche Maschinenklassen verschiedene Wertschöpfungstiefen und entsprechende Beschaffungsstrategien gewählt wurden.

Während so in Klasse I das Unternehmen die Systemführung auf der Leit- und auf Aggregateebene innehatte und einzelne Teile und Komponenten zukaufte, wurde in Klasse II die gesamte Ausrüstung als System von einem Lieferanten entwickelt und hergestellt. Dabei kamen unterschiedliche SPS-Systeme zum Einsatz. Nachteile waren hohe Anpassungskosten zur Überbrückung der Schnittstelle zwischen Aggregate- und Leitebene sowie ein hoher Inbetriebnahmeaufwand.

In einem Neuentwurf wurde nun gemeinsam mit dem Wertschöpfungspartner die Elektroausrüstung der Zukunft entwickelt. Dabei wurde auch die Arbeitsteilung zwischen dem Unternehmen und seinem Zulieferer neu definiert. Über alle Maschinenklassen hinweg konzentriert sich der Hersteller in Entwicklung, Produktion und Inbetriebnahme auf die Aggregateebene, der Zulieferer erhält die alleinige Kompetenz für die Leitebene. Bei der Definition der Schnittstelle wurde auf Kompatibilität zu den Leitsystemen aller drei Anbieter auf dem Markt geachtet. Der Wertschöpfungspartner muß sich also auch in Zukunft dem Wettbewerb stellen.

Erfolgsfaktoren und Fallstricke

Die Erfahrung in der Moderation des Kooperationsprozesses zeigt, daß es Erfolgsfaktoren, aber auch typische Fehler gibt, die über Erfolg und Mißerfolg von Wertschöpfungspartnerschaften entscheiden. Die zehn Grundregeln lauten:

- 1. Den richtigen Ansatzpunkt wählen: Starten Sie mit einem Lieferanten, der ein möglichst komplexes Produkt liefert. Erfolge lassen sich an dieser Stelle am leichtesten übertragen. Wählen Sie den Partner nach seinem Know-how und nicht nur nach dem Preis aus. Kosten lassen sich durch Target-Controlling in den Griff bekommen, fehlendes Know-how jedoch nicht.

- 2. Klare Spielregeln definieren: Voraussetzung für die produktive Zusammenarbeit sind eindeutige Übereinkünfte, welche Leistungen der jeweilige Partner zu erbringen hat. Entwicklung, Fertigung und Inbetriebnahme sollten nicht getrennt werden.

- 3. Transparenz von Anfang an: Ziele, Leistungen, Preise, Maßnahmen, Erfolge und Mißerfolge in der Zusammenarbeit müssen sich beide Parteien regelmäßig vor Augen führen.

- 4. Commitment des Top-Managements auf beiden Seiten: Die Promotoren für die Kooperation müssen ganz oben sitzen. Auch die interne Beschaffungskompetenz muß gestärkt werden, indem Einkäufer technischen Sachverstand erwerben bzw. technisch versierte Spezialisten in die Teamarbeit eingebunden werden.

- 5. Systematisch aber pragmatisch vorgehen: Zielorientierter Methodeneinsatz (Projektmanagement, Wertanalyse, etc.) und Konzentration auf Schwerpunkte sichern frühzeitig Erfolge. Vertragliche Fixierung nicht zu detailliert formulieren. Die Vereinbarungen von Eckpunkten reicht aus.

- 6. Vertrauensbildende Maßnahmen schaffen: Gegenseitiges Öffnen ist die Basis für eine kooperative Zusammenarbeit. Intensiver Dialog auf allen Ebenen ist zentrale Erfolgsvoraussetzung.

- 7. Win-Win-Situation schaffen: Alle Beteiligten sollen eine angemessene Rendite erzielen können, keiner der Partner darf sich übervorteilt fühlen.

- 8. Hohe Ziele setzen: Seien sie selbstbewußt und mutig. Die Erfahrung zeigt, daß Wertschöpfungspartnerschaften signifikante Potentiale bergen.

- 9. Kooperationen langfristig anlegen: Systempartnerschaften brauchen einen langen Atem. Jedem Partner sollte eine Lernkurve zugestanden werden.

- 10. Ergebnisse konsequent messen: Nur was gemessen wird, wird auch getan.

Bestellabwicklung

Die Automobilhersteller steuern ihre Abrufe aus einem langfristigen Rahmenabkommen mit rollierender mittelfristiger Bedarfsplanung. Abrufe erfolgen mit wenigen Tagen Vorlaufzeit auf elektronischem Weg. Dabei wird neben den Abrufmengen auch die auf der Montagereihenfolge beruhende Verpackungsreihenfolge und die Transportgutträger-Nummer übermittelt. Das bedeutet für den Zulieferer, daß er eine vorgegebene Verpackungsreihenfolge und eine Verladereihenfolge am Lkw einzuhalten hat. Die Schnittstelle zwischen Zulieferer und Automobilhersteller ist mit diesem System und zusätzlichen Pönale-Vereinbarungen (Verzugssanktionen) über die Qualität und die Lieferbereitschaft vollständig definiert.

Oberstes Ziel und Hauptproblem ist für den Zulieferer die Minimierung des Bestandes im Fertigwarenlager in Kombination mit der Lieferbereitschaft. Die bestehende konventionelle Fertigungsorganisation mit einer auf Losgrößen optimierten Fertigungssteuerung steht diesem Ziel allerdings entgegen. Die hohen Bestände an Fertigprodukten verursachen nicht nur Bestandskosten und Lagerprobleme, sondern bedingen aufgrund der raschen Modellwechsel einen hohen Grad an Abschreibungen für veraltete Teile.

Unsere Whitepaper-Empfehlung

Mit einem Klick zur erfolgreichen Risikobewertung: Erhalten Sie Praxistipps zur abstrakten Risikoanalyse, um Maßnahmen priorisieren und umsetzen zu können. Erfahren Sie mehr über Erfolgsfaktoren aus der IT, Fachanwaltschaft und Nachhaltigkeit zur gelungenen Zusammenarbeit mit…

Teilen: