SKF, der Hersteller von Wälzlagern, entwickelte ein „Neues-Europäisches-Distributions-System“, mit dem die 24 europäischen Auslieferungslager sukzessive auf fünf reduziert wurden. Die strategische Neuausrichtung fiel zusammen mit der notwendigen Modernisierung des Zentrallagers Schweinfurt, das nach zwei Jahrzehnten Betrieb einen hohen Aufwand für die Instandhaltung verlangte.

SKF beauftragte Miebach Logistik, Berlin, mit der Erstellung eines neuen Ablauf- und Umbaukonzeptes. Das deutsche Zentrallager hat mit der Investition von 9,5 Mio. DM nicht nur eine Aufwertung seiner Organisation und technischen Ausrüstung erlebt. Die Reorganisation beinhaltet auch eine veränderte Funktion: Schweinfurt beliefert seit kurzem überwiegend Großkunden in Deutschland, aber auch Kunden auf der ganzen Welt mit Zulieferteilen aus den Produktionsbetrieben Schweinfurt, Lüchow, Etzenhofen, Mühlheim und Steyr (Österreich). Mit dem neuen Verteilzentrum konnten die Gesamtkosten von jährlich 38,2 auf 23,4 Mio. DM gesenkt werden (d.h. um 39%) – bei konstantem Umsatz von 1 Mrd. DM.

Für die Umstellung auf die neue Typenstruktur mußte zunächst ein neues Lagerverwaltungssystem eingeführt werden. Das Sortiment umfaßt immerhin rund 15.000 Wälzlager-Varianten. Ferner galt es, durch Demontagen und geschickten Umbau im vorhandenen Gebäude, zusätzliche Flächen zu gewinnen und neueste Sicherheitsbestimmungen zu erfüllen. Wichtigster und zugleich schwierigster Auftrag: Die Modernisierung durfte den laufenden Betrieb nicht stören. Der SKF-Kunde sollte vom Umbau des Logistikzentrums nicht betroffen sein.

„Besonders hohe Anforderungen waren an das Projektmanagement gestellt. Neben der technischen Neuausstattung galt es, Abläufe, die über 20 Jahre erprobt und in den Köpfen der Mitarbeiter eingeschliffen waren, umzustellen und dabei eine neue Qualität des Mitdenkens zu erreichen“, so Dr. Hartmut Queiser, Projektleiter bei Miebach Logistik. Ferner war ein neues DV-System einzuführen, ohne einen Zusammenbruch der Kundenbelieferung zu riskieren. Schließlich waren alte Anlagenteile zu demontieren und Baumaßnahmen wie Brandschutztüren und Bodensanierungen zu realisieren, ohne dabei eingelagerte hochpräzise Wälzlager mit Staubpartikeln zu verunreinigen.

Schlüssel zum Erfolg waren

•die Planung und Umsetzung einfacher und klarer Materialflußstrukturen und Nutzung bereits bekannter technischer Ausrüstungen und Abläufe,

•die zeitliche Entkoppelung der Einführung neuer Abläufe und modernisierter Fördertechnik von der Einführung des neuen Lagerverwaltungssystems einschließlich Datenfunk und

•die Einbindung der Mitarbeiter in den Planungs- und Realisierungsprozeß sowie die Umsetzung eines Schulungsprogramms.

Unter diesen Prämissen wurde die vorhandene Technik auf den Ist-Zustand geprüft. Die entsprechende Datenbasis für die neuen, zu erwartenden Materialströme aufgestellt und ein Konzept erarbeitet, im Detail geplant und ausgeschrieben.

Neue Organisation auf alter Basis

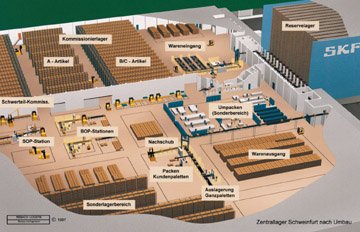

Der Wareneingang wurde weiter automatisiert und der manuelle Identifikationspunkt durch einen automatischen Scanner ersetzt. Paletten, die nicht identifiziert werden können, gehen heute auf eine zusätzlich geschaffene Fördertechnikschleife und werden dort manuell geklärt. Die Paletten erreichen dann über bereits vorhandene Fördertechnik die Vorzone des automatischen Hochregallagers, das heute nur noch eine reine Reservelagerfunktion hat. Die ursprünglich in der unteren Ebene vorhandenen Kommissionierplätze wurden stillgelegt. Die Ein- und Auslagerungen der SKF-Standardpalette (Group Standard Pallet = GSP) erledigen 14 automatische Regalförderzeuge. Über die gleiche Lagervorzone gelangen die Paletten entweder als Vollpalette in den Versandbereich oder aber als Nachschubpalette über die Nachschubstrecke zur Kommissionierzone.

Dieser fördertechnische Weg besteht nach wie vor aus den mechanischen Grundkomponenten, die vor 20 Jahren eingebaut wurden. Lediglich sämtliche elektrischen Schaltelemente und Steuerungen sowie die komplette Materialflußverfolgung wurden erneuert.

Die Bestandsverwaltung des Hochregallagers ist funktional im neuen Lagerverwaltungssystem eingebunden. Auf dem Weg in den Versandbereich wurde eine zusätzliche Kundenpackstation eingebaut, in der Wälzlager aus SKF-Paletten in kundenspezifische Paletten bzw. Transportbehälter umgepackt werden bzw. die stichprobenartige Hochregallager-lnventur (HRL) durchgeführt wird.

Kommissionierlager mit Mobile Order Picker

Das frühere Schmalganglager für B- und C-Artikel wurde in ein Kommissionierlager auch für A-Artikel umgebaut. Als Kommissionierstapler sind Mobile Order Picker (MOP) im Einsatz, die bis zu 15 Kleinaufträge oder zwei Großaufträge auf zwei Standardpaletten erledigen. Auf der Grundlage einer ABC-Analyse sind A-Teile in Regalen mit breiten Gassen im Zentrum eingelagert. Die Gassen sind so breit ausgelegt, daß mehrere MOPs gleichzeitig in einem Gang fahren und kommissionieren können. B- und C-Artikel liegen links und rechts dieser Zone im Schmalganglager. Hier wurden die früheren Palettenplätze zu ergonomisch vorteilhaften Kommissionierfächern umgerüstet. Die neuartige Lösung ermöglicht das Kommissionieren von A-, B- und C-Artikeln in einer Fahrt. Es entfällt die aufwendige Zusammenführung der A-Teile mit den B- und C-Teilen.

Vor dem Kommissionierlager befinden sich drei Arbeitsinseln, die folgende Funktionen haben:

Zwei Big Order Packing-Stationen (BOP-Stationen) bilden die Schnittstelle zum MOP. An der BOP-Station fordert der MOP-Fahrer über Datenfunk einen Pickauftrag vom Lagerverwaltungssystem (LVS) an. Eine Waage ermittelt das Taragewicht der Standardpalette (GSP), die dann mit dem angeforderten Pickauftrag „verheiratet“ und auf den MOP übernommen wird. Parallel zur Auftragsidentifizierung wird ein Barcode-Auftragslabel gedruckt und an der Palette befestigt. Dann kann die wegeoptimierte Rundfahrt durch das Kommissionierlager beginnen. Sie führt den MOP schließlich zurück zum Auftragsstart, wo er die mit Wälzlagern gefüllten Paletten auf die BOP-Station abschiebt. Die Paletten gehen dann zu einem Kontrollarbeitsplatz, wo ein Wiegecheck und Datenabgleich mit dem LVS stattfindet. Der Packer befestigt schließlich die gedruckten Versandpapiere an der Palette, die dann gedeckelt, umreift und für den Versand an einen Abholplatz bereitgestellt wird. Stapler transportieren die Paletten schließlich in die Versandzone. Kommissionierte Kleinaufträge werden an der Small Order Packing Station (SOP) in Versandkartons oder Kleinladungsträger nach demselben Prinzip aufgegeben.

Das neue reorganisierte Lagerzentrum ging 1997 in Betrieb. Heute verfügt SKF aufgrund des massiven Einsatzes von Kommissionierstaplern und der Einrichtung von Arbeitsinseln über ein Lager- und Kommissioniersystem, das sich künftigen Änderungen in der Auftragsstruktur mühelos anpassen kann.

Miebach Logistik Holding GmbH, 60329 Frankfurt

SKF mit neuer europäischer Distributionsstruktur (NEDS)

Seit Ende der 80er Jahre hat SKF die „Neue-Europäische-Distributions-Struktur“ (NEDS) entwickelt und sukzessive ins Werk gesetzt. NEDS ersetzte das bis dahin geltende mehrstufige Lager- und Distributionssystem mit vier europäischen Distributionszentren und 24 lokalen Auslieferungslagern durch eine neue Strategie der Direktbelieferung:

•Kunden im Automobil- und Maschinenbau werden heute überwiegend direkt aus den Produktionsstätten beliefert.

•Vier Distributionszentren in Europa beliefern Großabnehmer weltweit mit dem nationalen/regionalen Sortiment.

•Den Aftersales-Service konzentrierte SKF im neuerbauten European Distribution Center (EDC) im belgischen Tongeren.

Der erste Schritt war die Realisierung des EDC Tongeren. Das EDC führt das internationale Sortiment und liefert europaweit aus. Im Zuge der NEDS-Umstellung erhielt das Zentrallager in Schweinfurt eine neue Funktion. Nicht mehr das internationale Sortiment für den deutschen Markt, sondern das im deutschsprachigen Raum hergestellte Sortiment wird seit 1997 von Schweinfurt weltweit ausgeliefert.

Teilen: