Die Beschaffung steht permanent vor der Entscheidung, Güter oder Dienstleistungen im Unternehmen selbst herstellen zu lassen oder einzukaufen. Damit stehen bei einer langfristigen Auslagerung Überlegungen zum Outsourcing im Mittelpunkt. Durch die fortschreitende Spezialisierung und Arbeitsteiligkeit in der Wirtschaft gewinnen diese Überlegungen immer mehr an Bedeutung.

Dipl.-Wirtsch.-Ing. Klaus Möller,seit 1998 Wissenschaftlicher Assistent am Lehrstuhl Controlling von Prof. Horváth in Stuttgart und Projektleiter in einem Industrieprojekt im Bereich der Beschaffung

Gefragt sind dabei Analyse- und Lösungskonzepte, die in einer solch komplexen Entscheidungssituation helfen. Die Annahme dieser Herausforderung und damit die Arbeit an solchen Entscheidungen sollte Ziel der Beschaffung sein, da sie in jedem Fall bei der Umsetzung beteiligt sein wird.

Eine Verkürzung der Produktlebenszyklen sowie die schwer prognostizierbaren Nachfrageschwankungen haben die Risiken unzureichender Auslastung der Eigenfertigungskapazität und unzureichender Amortisation der Anlageninvestitionen anwachsen lassen. Die zunehmende Kapitalintensität der Eigenfertigung hat die Frage nach der langfristigen Finanzierbarkeit dabei weiter verschärft. Andererseits werden die Vorteile einer arbeitsteiligen Wirtschaft durch eine ständig zunehmende Leistungsfähigkeit der Zuliefererindustrie evident.

Aufgabe der Beschaffung ist es, die Ressourcennutzung der vorgelagerten Produktionsstufen effizient zu organisieren. Dazu ist eine Erschließung und Steuerung der Leistungserstellung – und damit eine Entscheidung über In- oder Outsourcing – notwendig.

Gründe für eine Fertigungstiefenentscheidung sind situations- und unternehmensabhängig. Auch restriktive oder unsichere wirtschaftspolitische Verhältnisse und Wirtschaftsprognosen führen zu einer Vermeidung von Kapazitätserweiterungen und damit einer reduzierten Fertigungstiefe. Die Auswirkungen der technologischen Veränderungen und der unternehmerischen Entscheidungen führen in allen Fällen über die Erhöhung der Materialanteile an den Produktkosten zu einem Anstieg des Material- bzw. Zukaufanteils am Gesamtkostenvolumen und damit einer Bedeutungssteigerung der Beschaffungsfunktion. Eine Entscheidung zur Reduzierung der Fertigungstiefe korreliert damit immer mit einer Aufwertung der Beschaffung. Entscheidungen zum Fremdbezug implizieren dabei

–einen Komplexitätsanstieg der Beschaffungsgüter,

–eine Vereinfachung der Beschaffung gegenüber der Eigenfertigung und

–eine Verschiebung des Anteils von fixen zu variablen Kosten.

Definition

Outsourcing ist ein Kunstwort aus dem anglo-amerikanischen Sprachraum, das durch die Kombination von „outside resource using“ entstanden ist. Der Terminus „Outsourcing“ hat seinen Ursprung in der Auslagerung der computergestützten Informationsverarbeitung an Fremdfirmen und steht für eine langfristig ausgerichtete Entscheidung zugunsten des Fremdbezuges von Gütern oder Dienstleistungen. Damit ist eine Abgrenzung zur Fragestellung Make-or-buy möglich, die alle Möglichkeiten eines Fremdbezuges beinhaltet. In der Praxis findet eine Trennung der Begrifflichkeiten meist nicht statt und synonym für den Begriff Outsourcing werden die Begriffe Fertigungstiefenentscheidung, vertikale Integration/Aggregation, Veränderung der Leistungstiefe, Down-/Upsizing oder Make-or-buy verwendet.

Abgrenzung und Messbarkeit

Komplexe Produktionsprozesse wie sie in den meisten Unternehmen vorliegen, sind durch eine Vielstufigkeit gekennzeichnet, wobei in der Regel auch mehrere Unternehmen auf den unterschiedlichen Stufen beteiligt sind. Die Zahl der Leistungsstufen, die ein Projekt in einem Unternehmen durchläuft, ist ein möglicher Indikator für den Grad des Outsourcing.

Die Quantifizierung eines Indikators ist allerdings nicht unproblematisch, entscheidend ist die Abgrenzung eines Fremdbezuges. Damit ergibt sich die Frage nach der Grenze des eigenen Unternehmens. Gerade durch das verstärkte Verschwimmen von Außen- und Innengrenzen (bei strategischen Allianzen nach außen hin bzw. bei Profit Centern innerhalb des eigenen Unternehmens) und der Entwicklung zu grenzenlosen Unternehmen ergeben sich damit oftmals erhebliche Messbarkeitsprobleme.

Bei Benchmarking-Untersuchungen wird die Fertigungstiefe operationalisiert als Quotient aus Wertschöpfung und Umsatz, wobei sich die Wertschöpfung aus dem Umsatz abzüglich des Materialaufwandes errechnet. Damit ergeben sich folgende Berechnungsweisen:

Fertigungstiefe =Wertschöpfung/ Umsatz,

=(Umsatz – Materialaufwand)/Umsatz,

=1 – (Materialaufwand/Umsatz),

=1 – Materialintensität.

Die Fertigungstiefe als Maßstab für die Bedeutung des Outsourcing ging in der deutschen Unternehmenspraxis durch den gestiegenen Kostendruck und die daraus resultierende Notwendigkeit einer konsequenten Produktkostenoptimierung in der Vergangenheit permanent zurück. Meist erfolgte eine solche Kostenoptimierung im Rahmen von modernen Konzepten wie Business (Process) Reengineering, Total Quality Management, Lean Production etc. Die Automobilindustrie ist nicht nur beim Einsatz dieser Konzepte sondern auch bei der Umsetzung führend. So weist diese Branche die niedrigsten Werte für die Fertigungstiefe auf. Werte von 40% sind hier normal, während z.B. der VDMA für den deutschen Maschinenbau einen Durchschnittswert von 55,7% für 1997 angibt.

Aktuelle Tendenzen

Die Diskussion über das Outsourcing war in der Anfangszeit stark produktionskostenorientiert, kurzfristig und operativ ausgerichtet (daher der Begriff des Make-or-buy). Durch den in der MIT-Studie zur Entwicklung der Automobilwirtschaft geprägten Begriff Lean Production gewannen Outsourcing-Entscheidungen neue Brisanz. Ausgangspunkt waren Überlegungen zur Konzentration der Ressourcen eines Unternehmens auf seine Stärken bzw. Kernkompetenzen. Grundsätzlich lässt sich eine Verlagerung bei der Struktur der Zulieferleistungen zu qualitativ höherwertigen diagnostizieren, da verstärkt ganzheitliche Leistungskomplexe ausgelagert werden, um zwischenbetriebliche Strukturen (im Sinne verringerter Transaktionskosten) zu vereinfachen.

Ein Fremdbezug verbessert damit nicht nur die Kostenposition, sondern erhöht gleichzeitig auch die strategische Flexibilität eines Unternehmens. Hintergrund dieser Entwicklung ist auch das verstärkte Interesse der Unternehmen, über eine Externalisierung (und die damit einhergehenden intensiven Beziehungen zu Lieferanten oder Partnerunternehmen), besondere strategische Wettbewerbspotenziale aufzubauen. Auch Marketing- bzw. Image-Überlegungen finden in jüngster Zeit verstärkte Berücksichtigung. So kann die Auslagerung an einen bekannten und renommierten Lieferanten positive Effekte auf den Absatz eines Produktes haben.

Ein solches Vorgehen wird von starken Lieferanten oftmals durch gezielte Eigenwerbung und die Schaffung einer Marke provoziert. Man spricht in diesem Zusammenhang von „Ingredient Branding“, da die zugekauften Teile im Endprodukt weiter identifizierbar sind und vom Kunden gezielt gefordert werden können. Erfolgreiche Beispiele für ein so von Lieferanten provoziertes Outsourcing liefern Bosch bei Autosystemen, Intel bei Computerchips oder Dolby bei Lautsprechersystemen.

Konsequenzen des Outsourcing

Durch die dargestellte Komplexität der Beziehungen können die Auswirkungen einer Outsourcing-Entscheidung auf die Unternehmenssituation ebenfalls weitreichend sein. Monokausale Erklärungsversuche zu den Wechselwirkungen zwischen Auslagerungsobjekt und Unter-nehmensbereich scheitern immer an der Einbindung der jeweiligen Bereiche in die gesamte Wertschöpfungskette und Struktur des Unternehmens. Einfluss nimmt eine Outsourcing-Entscheidung damit auf folgende Unternehmensbereiche:

–Kostenstruktur (Verhältnis von fixen zu variablen Kosten; Kapitalbindung; quantitatives und qualitatives Beschaffungsprogramm),

–Risiko (Leerkosten-, Versorgungs-, Abhängigkeitsrisiko),

–Personalstruktur (Anzahl Mitarbeiter, Qualifikation, Know-how-Basis),

–Machtverteilung im Unternehmen (Produktion vs. Einkauf),

–Machtverteilung in Verhandlungen (Drohpotenzial bei Eigenfertigungsmöglichkeiten, Fertigungs- und Qualitätskenntnisse, Marktmacht),

–Kapazität (Investitionen, Termine, Qualität),

–Anpassungsfähigkeit/Flexibilität,

–Kompetenzen,

–Standortstruktur (Anzahl Betriebseinheiten, Lager, Logistik).

Dieses komplexe Beziehungsgefüge macht die zentrale Bedeutung von Fertigungstiefenentscheidungen für den Erfolg und die Entwicklungsmöglichkeiten eines Unternehmens deutlich. Eine zu große Fertigungstiefe bindet Managementkapazitäten und Kapital und lenkt tendenziell von Markt- und Technologieentwicklungen ab. Eine zu niedrige kann zu Abhängigkeiten und zum Verlust der Wettbewerbsfähigkeit führen, da zukunftsträchtige Geschäftsfelder extern bearbeitet werden. Daher müssen Entscheidungen bzgl. der Leistungstiefe und -struktur immer langfristig und auf Ebene der Unternehmensleitung getroffen werden.

Realisierungsmöglichkeiten des Outsourcing

Eine Outsourcing-Entscheidung vollzieht sich in einem Kontinuum zahlreicher Einbindungs- und Integrationsmöglichkeiten von Leistungen zwischen klassischem Spoteinkauf am Markt und der vollständigen (inhaltlichen und sogar räumlichen) Integration von Entwicklung und Erstellung. Inzwischen haben sich besonders im Zuge der Dezentralisierung der Unternehmensstrukturen verschiedene Ausprägungen des Outsourcing im Zwischenbereich von Eigenfertigung bis zu externer Fremdvergabe herausgebildet:

Eine Auslagerung ist für Produkte (Module, Teile) oder Funktionen (Prozesse, Aktivitäten) denkbar und wird (erfolgreich) in der Regel erst dann stattfinden, wenn sich dafür ein gewisser Marktstandard etabliert hat (da sich das Unternehmen sonst über diese Leistung vom Wettbewerb abheben könnte, sie also Kernkompetenz wäre). Standards haben weiterhin den Vorteil, dass sie wegen ihrer Etabliertheit fundiert mit Leistungsmerkmalen gekennzeichnet werden können und damit vergleich- und bewertbar werden. Eine Outsourcing-Entscheidung muss unbedingt eine dynamische Sichtweise integrieren, da nur dann strategisch relevante Entscheidungskriterien, dynamisch sich ändernde Leistungsanforderungen und Zuliefererpotenziale berücksichtigt werden können.

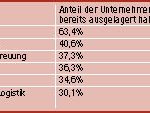

Erfahrungsgemäß vollzieht sich bei den Auslagerungsobjekten im Lebenszyklus ein Wandel von einfachen Produkten zu komplexen Dienstleistungen bzw. Funktionen (z.B. F&E, DV, Logistik, Personal) wegen einer nachlassenden Differenzierungs- und Innovationsrelevanz dieser Funktionen. Die Verkürzung der Lebenszyklen selbst führt zusätzlich zu einem früheren Eintritt des Kostenwettbewerbs und daher zu einer schnelleren Reduzierung der Fertigungstiefe. Erste empirische Ergebnisse zum Outsourcing bestätigen diese Theorie, die sich auf die Kernkompetenzen eines Unternehmens bezieht: die höchste Auslagerungs-Rate verzeichnen kernferne Dienstleistungen wie Versorgungs- und Sicherheitsdienste oder EDV.

Controlling des Outsourcing

Traditionell werden für eine Outsourcing-Entscheidung die relevanten Kostendaten herangezogen. Dies sind bei einem Fremdbezug auf der einen Seite die Marktpreise und auf der anderen Seite die entscheidungsrelevanten Kosten der Eigenfertigung. Die Abgrenzung der Relevanz ist hier das wesentliche Differenzierungskriterium und zugleich die Schwäche dieser Ansätze. Als entscheidende Parameter werden die Zeitdauer der Entscheidung und die Auslastung der Eigenfertigung angesehen. Die Quantifizierung und Prognose dieser drei Faktoren fällt indes meist äußerst schwer. Die eigenen Kosten werden meist anhand einer (mehr oder minder detaillierten) Zuschlagskalkulation ermittelt und bilden die Grundlage für das Outsourcing.

Die Problematik einer solchen Vorgehensweise liegt in der starken Vereinfachung der Entscheidungssituation, die auf die beiden Alternativen Eigenfertigung oder Fremdbezug reduziert ist. Aufgrund von Bewertungsproblemen lassen sich darüber hinaus langfristige Auswirkungen kaum darstellen, was zu einer Orientierung an kurzfristigen Entscheidungsparametern und damit einer systematischen Bevorzugung der Eigenerstellung führt. Generell liegen in der Objektivierung von eigenen Kosten und fremden Preisen erhebliche Schwierigkeiten (durch Eigeninteresse der Fachabteilungen, Verdrängungswettbewerb bei den Lieferanten etc.). Ein wesentlicher Kosten- und Leistungsblock – die Koordinationskosten, Machtfaktoren, Flexibilität etc. – wird zur Betrachtung erst gar nicht herangezogen, da der Betrachtungsfokus stark auf die Produktionskosten ausgerichtet ist.

Ein verbreitetes pragmatisches Instrument für eine Outsourcing-Entscheidung ist die Aufzählung bestimmter Vor- oder Nachteile der Eigenfertigung. Die Schwäche solcher Checklistenansätze liegt in der Vielzahl und Heterogenität der Kriterien, die in ihrer Auswahl, Zusammenstellung und Gewichtung immer auf die spezifische Unternehmens- und Entscheidungssituation angepasst werden müssen. Die Entscheidungsträger finden daher in Abhängigkeit ihres spezifischen Interesses immer eine Argumentationsbasis für ihre jeweils bevorzugte Entscheidung. Eine Darstellung solcher möglicher Kriterien findet sich in der folgenden Aufzählung, wobei hier die Systematisierung nach den Effekten einer Outsourcing-Entscheidung getroffen wurde:

–Strategische Effekte (Fertigungstiefenstrategie, Personal- und Entwicklungskapazitäten),

–Kosteneffekte (Höhe, Periode, Wirtschaftlichkeit, Lohn- vs. Materialkosten, Finanzierungskosten, Entwicklungs- und Engineering-Kosten),

–Arbeitsplatzeffekte (Arbeitsplatzverluste, Alternativen, Alternativbeschäftigung),

–Versorgungssicherheit (Angebotspotenzial des Beschaffungsmarktes, Wachstumstendenzen, Marktstruktur – Monopol? Neue Beziehungen durch Lieferantenaufbau möglich?),

–Qualitätseffekte (qualitatives Leistungsvermögen des Lieferanten, Anzahl potenzieller Lieferanten mit der geforderten Qualität, Qualitätsunterschiede von Eigenfertigung und Fremdbezug, Lieferantenentwicklung),

–Know-how-Effekte (Know-how-Zuwachs durch Synergieeffekte bei Eigenfertigung, ggf. langfristiger Know-how-Verlust, Know-how-Abfluss über Lieferanten zur Konkurrenz, Abhängigkeit von technologischen Entwicklungen, Zukunftsträchtigkeit/Innovationsgrad),

–Kapitalbindung (Investitionsbedarf bei Eigenfertigung, Beeinträchtigung anderer Investitionen, Freisetzung von Kapital durch Fremdvergabe, Alternativverwendungen für freigesetztes Kapital, Kosten- und Leistungsflexibilität, Änderung der Gemeinkostenstruktur/Verwaltung).

Vorgehensweise beim Outsourcing

Es existiert keine einheitlich festgelegte Vorgehensweise bei der Planung oder Durchführung von Outsourcing. Wie die Entscheidung selbst, so ist auch die Vorgehensweise von dem Objekt und seiner Stellung abhängig. Anstoß für Outsourcing-Überlegungen ist immer die Diagnose von Defiziten. Diese können von übergeordneten Stellen festgestellt worden sein, einer Eigenanalyse entspringen oder Folge eines (Re-)Strukturierungsprojektes sein. Um sie klarer abgrenzen und identifizieren zu können, sollte daher eine Analyse von Zielen, Kapazitäten und Kosten durchgeführt werden. Erst wenn diese Analysephase abgeschlossen ist, erfolgt eine Hinwendung vom Unternehmen nach außen. Potenzielle Anbieter werden kontaktiert, um einen realistischen Überblick über mögliche Lösungen in technischer, zeitlicher und finanzieller Hinsicht zu erlangen.

Daraus ergeben sich erste mögliche Lösungen, die sich in der Erstellung eines Anforderungskataloges bzw. Pflichtenheftes konkretisieren. Damit kann nun die formale Ausschreibung erfolgen. Die eingegangenen Angebote werden anschließend (ggf. in mehreren Phasen) gesichtet und bewertet. Dabei kann eines dieser Verfahren benutzt werden:

–Kostenvergleiche,

–Kriterienlisten,

–Bewertungsmodelle (ungewichtet/gewichtet).

Ergebnis dieser Selektion ist die Auswahl von einer oder mehreren Beziehungsarten und -partnern für das Outsourcing. Mit diesem kleinen Kreis werden anschließend Vertragsverhandlungen zu Struktur und Inhalt der Interaktion geführt, die sich wiederum in eine Analyse-, Definitions- und Verhandlungsphase einteilen lassen. Daraus geht eine eindeutige Kombination von Unternehmens- und Outsourcing-Beziehung hervor, die nun implementiert werden muss. In der abschließenden Betriebsphase wird sie an die Linienfunktion übergeben, die sie in den normalen Management-Prozess aufnimmt. Dazu gehört dann wesentlich die Abwicklung von Kommunikation, Leistungsmessung und Kontrolle der vorher festgelegten Parameter.

Zusammenfassung und Ausblick

Der sich weiter verschärfende Kampf der Unternehmen um eine Spitzenposition in der Wettbewerbs- und Kostensituation erfordert eine konsequente Ausrichtung an den Markterfordernissen. Dies führt in einer hochtechnisierten Wirtschaft zu einem hohen Spezialisierungs- und damit Arbeitsteilungsgrad aller Unternehmen. Andererseits hat der Fortschritt in der Informations- und Kommunikationstechnologie die Transparenz und die Möglichkeiten zur Abstimmung enorm gesteigert. Beides zwingt jeden Unternehmensbereich zu einer permanenten Analyse seiner Wirtschaftlichkeit und der Konzentration auf die eigenen Stärken. Um sich auf diese konzentrieren zu können und gleichzeitig von den Kosten- und Effizienzvorteilen der besten Unternehmen in vorgelagerten Wertschöpfungsstufen profitieren zu können, ist ein effektives Outsourcing notwendig. Dabei steht sowohl die Frage nach den Outsourcing-Objekten wie auch nach der Umsetzung im Vordergrund.

Eine Generalstrategie gibt es hier, wie bei allen komplexen Problemen, nicht. Aber ein dringender Handlungsbedarf aufgrund der geschilderten Problematik ist deutlich. Betrachtet man die deutsche Situation im internationalen Vergleich, so lässt sich konstatieren, dass die Fertigungstiefe in Deutschland die höchsten Werte aufweist. Der Beschaffung stehen hier also noch erhebliche Optimierungsmöglichkeiten offen.

Notwendig ist dazu eine aktive Auseinandersetzung mit dem Thema. Die Beschaffungsabteilung kann hier ihren Einfluss im Unternehmen demonstrieren oder sogar ausbauen, indem sie sich über die Steuerung der qualitativen und quantitativen Fertigungstiefe aktiv an der Gestaltung der Unternehmenszukunft beteiligt. Sachlich fundierte Analysen bieten dafür eine gute Grundlage.

Literatur:

–Arnold, U.: Beschaffungsmanagement, 2. Auflage, Stuttgart 1997.

–Fieten, R.: Integrierte Materialwirt-schaft – Stand und Entwicklungstendenzen, Leinfelden-Echterdingen 1994.

–Horváth, P.: Controlling, 6. Auflage, München 1998.

–Koppelmann. U. (Hrsg.): Outsourcing, Stuttgart 1996.

–Männel, W.: Make-or-Buy-Entscheidungen, in: Kostenrechnungspraxis, 41. Jg. (1997), H. 6, S. 307-311.

–Picot, C.K.; Reichwald, R.; Wigand, R. T.: Die grenzenlose Unternehmung: Information, Organisation und Management, 2. Auflage, Wiesbaden 1996.

–Zahn, E.; Soehnle, K.: Auswirkungen des Outsourcing von Dienstleistungen in der Region Stuttgart, Stuttgart 1996.

Unsere Webinar-Empfehlung

E-Invoicing und Beschaffung im digitalen Zeitalter. Seien Sie dabei und gestalten Sie die Zukunft Ihrer Prozesse! Jetzt zum Webinar anmelden!

Teilen: