Lieferantenläger als effektive Maßnahme zur Kostenreduktion bei gleichzeitiger Leistungssteigerung werden von immer mehr Unternehmen eingesetzt. Diese Maßnahme der Fremdvergabe beschaffungslogistischer Leistungen steht im Mittelpunkt des folgenden Beitrags. Es werden die Potentiale des Lieferantenlagers erörtert sowie mögliche Probleme aufgezeigt. Auf der Grundlage einer empirischen Untersuchung der Verfasser über Lieferantenläger in der Automobilindustrie wird ein idealtypisches Konzept über Aufbau und Ablauf dieses Lagertyps entworfen.

Dipl.-Kfm. Andreas Lohff Dipl.-Kfm. Frank Piller

Hohe Variantenvielfalt als Folge einer zunehmenden Individualisierung der Nachfrage führt zu einem stark gestiegenen Flexibilitätsbedarf und zur Forderung nach kurzen Reaktionszeiten bezüglich Mengen-, Termin- und Spezifikationsänderungen. Beschaffungsseitig bedingt dies oft hohe Materialbestände, die nur teilweise durch eine bedarfssynchrone Beschaffung vermieden werden können. Häufig jedoch sind die Voraussetzungen dieser Beschaffungsstrategie nicht gegeben und ein Beschaffungslager bleibt unerläßlich.

Folge sind steigende Lagerhaltungs- und Bestandskosten. Auf der anderen Seite sind heute fast alle Branchen einem steigenden Kostendruck ausgesetzt. Das Lieferantenlagerkonzept soll hier die Vorteile einer bedarfssynchronen Anlieferung beim Abnehmer verwirklichen und zugleich durch die Fremdvergabe der Beschaffungslagerung diese logistische Leistung verbessern – und das bei gleichzeitig sinkenden Kosten.

Begriff und Grundkonzept

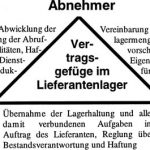

Unter einem Lieferantenlager ist ein Beschaffungslager zu verstehen, das sich in räumlicher Nähe zum Abnehmer der gelagerten Materialien befindet. Aus dem Lager erfolgt eine bedarfssynchrone Versorgung des Abnehmers. Die eingelagerten Teile bleiben bis zur Entnahme durch den Abnehmer im Eigentum der Lieferanten. Zwischen den Lieferanten und dem Abnehmer werden Vereinbarungen über Mindest- und Höchstlagermengen für die einzelnen Materialien getroffen. Innerhalb dieser Spanne können die Lieferanten die Produktion nach eigenen Kriterien durchführen, um z.B. ihre Fertigungslose zu optimieren.

Die benötigten Materialien werden nach einer mittel- bis langfristigen Bedarfsprog-nose an das Lieferantenlager geliefert, das meist von einem Logistikdienstleister betrieben wird (z.B. Spedition, Lagereiunternehmen). Der Dienstleister ist für die Lagerung der Materialien sowie alle unterstützenden Leistungen zuständig und trägt auch die Bestandsverantwortung. Allerdings muß ein Lieferantenlager nicht notwendigerweise von einem Dienstleister betrieben werden, sondern kann auch vom Abnehmer oder Lieferanten unterhalten werden. Je nach Standort des Lagers unterscheidet man zwischen einem externen Lieferantenlager außerhalb des Betriebsgeländes des Abnehmers und einem internen Lieferantenlager auf seinem Gelände [3].

Der Abnehmer ruft die benötigten Teile unmittelbar vor ihrem Bedarf in der Produktion beim Dienstleister ab, der diese innerhalb eines vereinbarten Zeitraums kommissioniert und dem Abnehmer an vorgegebenen Übergabepunkten fertigungssynchron bereitstellt. Erst mit dieser Übergabe geht die Bestandsverantwortung des Dienstleisters an den Abnehmer über, und es erfolgt der Eigentumsübergang vom Lieferanten auf den Käufer. Nur in Ausnahmefällen, wenn z.B. eine Abnahmeverpflichtung für eine bestimmte Materialmenge vereinbart wurde, ist der Eigentumsübergang auch ohne explizite Entnahme aus dem Lager möglich.

Der Dienstleister stellt sowohl den Lieferanten als auch dem Abnehmer Informationen über Wareneingänge, Lagerbestände, Warenausgangsmengen und -zeitpunkte zur Verfügung. Die Abrechnung der entnommenen Materialien mit dem Lieferanten erfolgt über Sammelrechnungen am Ende eines Monats. Die proportional zur eingelagerten Menge und Häufigkeit der Lieferabrufe entstehenden Kosten des logistischen Dienstleisters werden nach einem auszuhandelnden Schlüssel zwischen Abnehmer und Lieferanten geteilt.

Vorteile eines Lieferantenlagers

Durch die Lagerung der Materialien in unmittelbarer Nähe des Abnehmers ist die Versorgungssicherheit gegeben, ohne daß dieser dabei seine eigenen Materialbestände erhöhen muß. Die hohe Teileverfügbarkeit ist eine Voraussetzung für eine flexible und variantenreiche Produktion mit schwankenden Mengen, wie sie der Markt heute vielfach fordert. Bisher doppelt gehaltene Sicherheitsbestände (bei Lieferant und Abnehmer) können abgebaut und damit die Gesamtmaterialbestände in der logistischen Kette im Sinne einer Optimierung der Logistikleistung reduziert werden. Die Reduktion der Lagerfläche schafft Raum für eine produktive Nutzung der bestehenden Lagerstätten bei Abnehmer und Lieferanten.

Ein weiterer Vorteil ist die steigende Flexibilität in bezug auf Lagerfläche und sonstige logistische Kapazitäten wie Warenannahme und Kommissionierfläche. Das Lieferantenlager führt aus Sicht von Abnehmer und Lieferant zu einer Variabilisierung fixer Kosten für die Bereitstellung von Logistikkapazitäten und steigert damit die Flexibilität zum Ausgleich schwankender Bedarfsmengen.

Durch ein Lieferantenlager sind auch bei einer größeren räumlichen Entfernung zwischen Lieferant und Kunde die Vorteile einer fertigungssynchronen Beschaffung zu verwirklichen, ohne ihre potentiellen Nachteile in Kauf nehmen zu müssen. Zudem verbessert das Konzept die Wettbewerbssituation entfernterer Lieferanten.

Die Einschaltung des externen Dienstleisters sorgt für eine marktliche Lösung bislang intern koordinierter Vorgänge. Der Dienstleister ist dem Wettbewerbsdruck seiner Branche ausgesetzt, so daß er Kostensenkungs- und Leistungssteigerungspotentiale zu verwirklichen sucht. So können Spezialisierungsvorteile und damit Effizienzsteigerungen verwirklicht werden, die mit einer Abnahme der Handlingskosten für Lagerhaltung, Kommissionierung und Bereitstellung in der Produktion einhergehen. Auch vereinfacht und beschleunigt sich die Koordination der eingehenden Warenströme für den Abnehmer entscheidend, da mit der Informationsversorgung über den Dienstleister nur noch eine Schnittstelle zwischen Abnehmer und allen Lieferanten besteht. Die Rechnungen des Dienstleisters schaffen Transparenz bei den Logistikkosten. Schwachstellen werden einfacher aufgedeckt und erleichtern eine Optimierung der Abläufe.

Da die Zulieferer im Gegensatz zu einer fertigungssynchronen Anlieferung in der Regel pro Transport größere Stückzahlen in das Lieferantenlager einstellen, sinken mit der abnehmenden Transportfrequenz je nach vereinbarter Franktur die Transportkosten von Abnehmer oder Zulieferer. Auch aus ökologischer Sicht leistet das Lieferantenlager so einen Beitrag zur Verhinderung des drohenden Verkehrsinfarkts. Aus Lieferantensicht erspart die Möglichkeit, Produktionsmengen in kompletten Losen an das Lieferantenlager zu senden, Ein- und Auslagerungsvorgänge und den damit verbundenen administrativen Aufwand. Die Produktion in optimalen Losgrößen und die Möglichkeit einer gleichmäßigen Auslastung der Kapazität bilden Kostenvorteile für den Lieferanten. An die Stelle kurzfristiger Marktbeziehungen und einer großen Zahl von Einzelbestellungen tritt eine langfristige Zusammenarbeit, die für beide Seiten geringere Steuerungs- und Systemkosten aufweist. Aus Lieferantensicht verbessert sich zudem die Position gegenüber dem Abnehmer [1][4].

Problembereiche

Die Entscheidung zum Fremdbezug logistischer Leistungen birgt einige Probleme durch die neu entstehenden gegenseitigen Abhängigkeiten: Unterhält der Dienstleister das Lieferantenlager allein für den einen Abnehmer und kann ein eventueller Bedarfsrückgang nicht durch Lagerung von Teilen für Dritte ausgeglichen werden, wird er versuchen, das Risiko zur Deckung der fixen Lagerkosten mit einem Risikozuschlag in seinen Preisen abzudecken oder gegebenenfalls seine Preise bzw. Leistungen anpassen.

Die Bindungsintensität mit den jeweiligen Lieferanten nimmt zu, da zum einen längerfristige Bedarfe eingelagert werden und auch bei Programmänderungen meist eine Abnahmeverpflichtung besteht. Zum anderen ist die Abstimmung bei Aufnahme einer Vertragsbeziehung (z.B. über die Liefermodalitäten oder die Übernahme der Lagerkosten) mit einem weit höheren Aufwand als bei einer klassischen Lieferbeziehung verbunden. Gleiches gilt für das Leistungsverhältnis zwischen Abnehmer und Dienstleister.

Ist dieses von einer hohen Spezifität geprägt, weil der Dienstleister z.B. materialspezifische Kenntnisse für die Produktprüfung aufgebaut hat oder eine gemeinsame EDV-technische Bestandsverwaltung installiert wurde, ist für den Abnehmer ein Wechsel des Dienstleisters mit hohem Aufwand für die erneute Kooperationsgestaltung verbunden. In der Folge sinkt der Wettbewerbsdruck auf den Dienstleister [5]. Zwar wird eine Schlechtleistung des Dienstleisters, die Produktionsausfälle des Abnehmers zu verantworten hat, in der Praxis meist durch eine Haftungsklausel abgegolten, doch läßt sich dadurch nicht ein für viele Geschäftsbeziehungen entscheidender Good-will-Verlust ausgleichen.

Eine vertrauensbasierte und partnerschaftliche Beziehung, die von allen Seiten von Offenheit geprägt ist, wird so von großer Bedeutung. Dazu gehört z.B. auch, daß der bessere Einblick des Lieferanten in die Verbrauchsmengen und die tatsächliche Dringlichkeit von Bedarfen vom Abnehmer nicht als nachteilig empfunden wird, sondern als Chance für eine bessere Bedarfsabstimmung in der Logistikkette, deren Vorteile letztendlich auch dem Abnehmer zu gute kommen.

Aus Sicht des Lieferanten kann die Bestandssenkung beim Abnehmer zu einer Erhöhung seiner Bestände führen, wenn ein im Lieferantenlager bereitgestelltes Teil auch für andere Kunden hergestellt wird. Die Dezentralisierung der zuvor im eigenen Lager zentral für mehrere Kunden vorgehaltenen Bestände kann zu höheren Bestandskosten führen. Ihre Höhe ist aber von der individuellen Vereinbarung zur Kostenübernahme mit dem Abnehmer abhängig. Auch wird das Lieferantenlager zum Nachteil, wenn die Lieferanten zu einer Lagerung gedrängt werden, obwohl sie bedarfsgerecht produzieren und liefern könnten.

Hintergrund einer solchen Forderung könnte der Wunsch des Abnehmers sein, ein vereinfachtes Handling nur über den Logistikdienstleister zu erreichen. In diesem Falle entstehen zusätzliche Lagerkosten für den Lieferanten. Auch besteht kein Druck mehr für diese, ihre Rüst- und Durchlaufzeiten zu reduzieren, da die Produktion der Lieferanten von der Abnehmernachfrage abgekoppelt wird. Eine bestandsminimierende Produktion über die ganze Logistikkette kann so verhindert werden [2].

Optimale Gestaltung eines Lieferantenlagers

Aus dem praktischen Vergleich mehrerer Lieferantenläger in der Automobilindustrie wurde die im folgenden beschriebene idealtypische Aufbau- und Ablauforganisation eines Lieferantenlagers entwickelt [4]. Natürlich sind im konkreten Fall stets die Betriebsspezifika eines Unternehmens entscheidend, doch gibt es etablierte Grundelemente, die für den Erfolg eines Lieferantenlagerkonzepts verantwortlich sind.

•Wareneingang

Für den Transport zum Lieferantenlager bietet sich der Einsatz eines Gebietsspediteurs an, um die Sendungen verschiedener Lieferanten zu bündeln. Nach der Warenannahme und der Eingangskontrolle werden die Materialien vom Dienstleister in dessen Lagerverwaltungssystem verbucht. Dabei sollte eine automatische Lagerplatzvergabe möglich sein. Der Integration der Informationsverarbeitung von Dienstleister und Abnehmer kommt sowohl an dieser Stelle als auch beim Warenausgang eine hohe Bedeutung zu. Sie macht die doppelte Verbuchung von Warenbewegungen überflüssig und hilft, Medienbrüche zu vermeiden.

Der Abnehmer wird durch die Verbuchung beim Dienstleister über die Wareneingänge informiert. Sie können dann in der Nettomaterialbedarfsermittlung berücksichtigt werden. Im Wareneingang sollten die Behälter eine maschinenlesbare Strichcodierung erhalten. Sind die Stellplätze ebenfalls mit einer solchen Codierung versehen, kann die Einlagerung dann anhand dieser per Scanner verbucht werden. Zugleich wird dem Abnehmer über das gemeinsame EDV-System die Verfügbarkeit der Materialien mitgeteilt.

•Bestellabrufe

Im Bedarfsfalle lösen die verbrauchenden Stellen des Abnehmers im (gemeinsamen) Materialwirtschaftssystem entsprechende Abrufe im Lieferantenlager aus, die gleichzeitig in das Lagerverwaltungssystem des Dienstleisters gestellt werden. Über die Zuordnung der im System hinterlegten Stellplätze kann anschließend die Generierung von Kommissionieraufträgen erfolgen. Zur Beschleunigung und Vereinfachung der Kommissionierung sollten nur ganze Ladeeinheiten ausgelagert werden. Die überlieferten Mengen können in fertigungsnahen Pufferlägern beim Abnehmer verbleiben. Die Lagerentnahmen werden durch das Einlesen der Barcodes an den Behältern und den Stellplätzen im Lagerverwaltungssystem verarbeitet.

An den vereinbarten Bereitstellungspunkten findet der Wareneingang des Abnehmers und damit der Eigentumsübergang statt. Ein Mitarbeiter des Abnehmers liest dabei die an den angelieferten Materialien befindlichen Barcodes mit Hilfe eines Scanners ein und führt so einen Abgleich mit den Abrufen durch. Zugleich wird eine Umbuchung vom Bestand des Dienstleisters auf den Bestand des Abnehmers vorgenommen. Zusätzlich kann mit dieser Dateneingabe die Zahlung der Materialien durch Erstellung einer Gutschrift an die Lieferanten ausgelöst werden. Ist eine monatliche Abrechnung vereinbart, werden so die Entnahmemengen aufgezeichnet. Die Bereitstellung erfolgt üblicherweise in einem Zeitraum von etwa zwei Stunden nach Erteilung eines Abrufs.

Ergänzend bietet sich für die Abrufe die Anwendung eines Kanban-Systems an. Wird ein Behälter in der Produktion angebrochen, muß die oben aufliegende Kanban-Karte bei der nächsten Anlieferung aus dem Lieferantenlager dem Dienstleister mitgegeben werden. Sie dient als Impuls für die Lieferung eines neuen, vollen Behälters. Die einzelnen Bedarfsstellen sind durch eine eigene Farbe ihrer Kanban-Karten zu identifizieren. Im Lieferantenlager stehen für die Kanban-Teile gesonderte Lagerplätze zur Verfügung, die eine zügige Entnahme ermöglichen. Die einfachen Abläufe verringern das Fehlerrisiko bei Abrufen und der Kommissionierung und führen zu einem stark vereinfachten Handling. Die Anwendung dieses verbrauchsgesteuerten Abrufsystems ist vor allem bei Materialien mit stetigem und gleichmäßigem Bedarf zu empfehlen.

•Schnittstellengestaltung

Die Effizienz eines Lieferantenlagers ist entscheidend von der Gestaltung der physischen Schnittstellen abhängig. Schnittstellen existieren dort, wo in und zwischen Unternehmen ein Wechsel zwischen Transport-, Lager- und Fertigungssystem stattfindet. Dabei ist eine eindeutige Verteilung der Aufgaben und Zuständigkeiten zwischen den Beteiligten erforderlich. Ein reibungsloser Materialfluß wird mit der durchgängigen Verwendung von übereinstimmenden Ladehilfsmitteln (Behältern) in allen Stufen der Logistikkette und der Kongruenz der Lager-, Transport- und Verarbeitungseinheiten gewährleistet. Ein Lieferantenlager in den Räumlichkeiten des Abnehmers erweist sich als vorteilhaft, weil dadurch eine Schnittstelle entfällt. Ein Transport per Lkw und die damit verbundenen Tätigkeiten können eingespart werden. Oft jedoch waren gerade Platzprobleme beim Abnehmer der Auslöser für den Aufbau eines Lieferantenlagers, so daß diese Option häufig entfällt.

•Vertragsgestaltung und Kostensplit

Die Kosten des logistischen Dienstleisters werden i.d.R. zwischen Abnehmer und Lieferant halbiert. Berechnungsgrundlage bilden dabei die Ladeeinheiten, deren Ein- und Auslagerungszeitpunkte im Lagerverwaltungssystem festgehalten sind und eine Zuordnung der anfallenden Kosten erlauben. Die tatsächliche Variabilität der fixen Lagerhaltungskosten bei Bedarfsschwankungen ist jedoch nur dann gegeben, wenn das Lagerhaus nicht ausschließlich vom Abnehmer genutzt wird. Andernfalls wird der Dienstleister seine Fixkosten in vollem Umfang in seinen Preisen berücksichtigen. Die Bestandskosten werden zunächst von den Lieferanten übernommen, da sich das gelagerte Material bis zur Entnahme in ihrem Eigentum befindet. Ihre Höhe wird in erster Linie vom Abrechnungszeitpunkt (bei Entnahme oder in festgelegten Zeitintervallen) beeinflußt.

Hinsichtlich der Vertragsgestaltung zwischen den Beteiligten hat sich die eindeutige Festlegung der Verantwortlichkeiten als bedeutsam erwiesen. Zunächst sollte eine Vertragsbeziehung zwischen dem Dienstleister und den Lieferanten bestehen. Der Dienstleister führt die Lagerung und alle damit verbundenen Aufgaben im Auftrag der Lieferanten durch. Er verpflichtet sich außerdem, die benötigten Materialien auf Veranlassung des Abnehmers anzuliefern. Die Bestandsverantwortung und die Haftung liegen von der Übernahme vom Frachtführer bis zur Bereitstellung beim Abnehmer bei ihm. Mengendifferenzen sind allein mit den Lieferanten zu klären.

In einem weiteren Vertrag mit dem Abnehmer verpflichtet sich der Dienstleister, Lagerflächen zur Verfügung zu stellen und die Anlieferung gemäß vereinbarter Modalitäten vorzunehmen. Des weiteren sollte eine Haftung für durch ihn verursachte Produktionsausfälle beim Abnehmer festgeschrieben werden. In einer dritten Vertragsbeziehung zwischen dem Abnehmer und seinen Lieferanten sind u.a. Mindest- und Höchstlagermengen, der genaue Zeitpunkt des Eigentumsübergangs und der Schlüssel für die Aufteilung der anfallenden Kosten festzuhalten.

Phasenkonzept zur Einführung eines Lieferantenlagers

Die Entscheidung für eine Lieferantenlagerhaltung im oben definierten Sinne stellt ein Outsourcing der Beschaffungslagerung dar. Sie erfordert aufgrund ihrer langfristigen Auswirkungen eine sorgfältige Vorbereitung und eine genaue Abwägung der Alternativen. Eine generelle Bewertung des Lieferantenlagerkonzepts kann nicht vorgenommen werden. Seine Vorteilhaftigkeit ist im konkreten Fall zu prüfen. Sie hängt von der Teilestruktur hinsichtlich Volumen und Wert der Materialien, ihrer Verbrauchsstruktur, vom Angebot an passenden Logistikdienstleistungen und von den Beziehungen zu den Lieferanten ab.

Auch stellt ein Just-in-Time-Gesamtkonzept, das die bedarfssynchrone Fertigung beim Lieferanten mit einbezieht, oftmals die optimale Lösung dar. Allerdings ist dieses Konzept sehr aufwendig und nur bei expliziten Vorbedingungen lohnend. Die Versorgung aus dem Lieferantenlager ist häufig eine sehr gute Alternative.

Ein wichtiger Punkt bei Einführung des Lieferantenlagers ist die Akzeptanz des Konzepts bei allen Beteiligten [5]. Im eigenen Unternehmen müssen Vorbehalte der Belegschaft abgebaut werden. Bei einem externen Lieferantenlager sind die Materialien dem unmittelbaren Zugriff durch die Produktion entzogen. Ein Produktionsleiter wird die Abgabe der Beschaffungslagerung zunächst als Einschnitt in seine Dispositionsfreiheit sehen.

Vor allem aber ist die Akzeptanz bei den Lieferanten und deren Einwilligung in eine Splittung der Lagerkosten von Bedeutung. Im Rahmen eines aktiven Beschaffungsmarketings müssen die Lieferanten für die Beteiligung am Lieferantenlager geworben werden. Regelmäßige Gespräche zwischen allen Beteiligten dienen zur Diskussion aktueller Probleme und von Verbesserungmöglichkeiten. Solche Gespräche dienen auch der Förderung des gegenseitigen Verständnisses und verbessern letztendlich die Beschaffungsqualität.

Literaturhinweise:

[1] Bothur, F.: „Drum prüfe wer sich ewig bindet…“, in: Beschaffung aktuell, 1994, Heft 6, S. 44-45.

[2] Eisenkopf, A.: Just-In-Time-orientierte Fertigungs- und Logistikstrategien, Hamburg1994.

[3] Janßen, H.: Neue Wege der Arbeitsteilung in der Prozeßkette Lieferant, Dienstleister und Abnehmer, in: BVL (Hg.): Deutscher Logistik-Kongreß ‘93, Berlin 1993

[4] Kreiner, G. / Lohff, A.: Outsourcing bei der Fichtel&Sachs AG am Beispiel Lieferantenlager Geschäftsbereich Fahrwerk, in: Koppelmann, U. (Hg.): Outsourcing, Stuttgart 1996, S. 69-102

[5] Monning, W.: Make-or-Buy logistischer Leistungen, in: VDI Berichte Nr. 1050, Düsseldorf 1993, S. 117-127.

Vorteile eines Lieferantenkonzepts für die Lieferanten

•Verbesserung der Lieferantenposition ge-genüber dem Abnehmer

•Erhöhung der Flexibilität

•Verminderung von Sonderaktionen aufgrund kurzfristiger Mengenerhöhungen

•Nutzungsmöglichkeiten des Serviceangebotes des Dienstleisters (Umpacken, Umsetzen, Sortieren)

•Schaffung von Freiflächen der produktiven Nutzung

•Steigerung der ökologischen Verträglichkeit durch Transportoptimierung

•Optimierung der Fertigungslosgrößen

•Reduzierung der Logistikkosten

Argumente zur Überzeugung der Lieferanten für die Beteiligung am Lieferantenlager [4]

Hinweis der Redaktion: Ein Phasenplan-Schema der Autoren zur Implementation eines Lieferantenlagers kann per Post oder per Fax unter Angabe der vollen Firmenanschrift und Name des Ansprechpartners bei der Redaktion abgerufen werden: Fax 07 11- 75 94 397

Unsere Webinar-Empfehlung

Erfahren Sie, wie SAP-Lösungen Ihnen helfen, Produkte schneller einzuführen, Kosten zu senken, die Preisgestaltung zu vereinfachen und die kooperative Produktentwicklung effizienter zu gestalten.

Teilen: