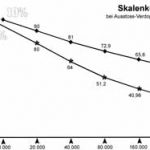

Einkaufsentscheider haben ein legitimes Interesse daran, durch Konsolidierung bzw. Bündelung von Bedarfsmengen auf weniger Lieferanten Kostenvorteile zu erwirtschaften. Eine solche Konsolidierung kann die Kostensituation des Lieferanten einerseits durch bessere Auslastung vorhandener Kapazitäten (siehe Beschaffung aktuell 2/2001, S. 58-59) sowie andererseits durch Skalenvorteile aus höheren Kapazitäten deutlich verbessern.

Sowohl Auslastungs- als auch Skalen-Effekte bewirken Kostensenkungen abhängig davon, wie das zu produzierende Volumen steigt. Auslastungs- und Skalenkurven beschreiben beide eine nichtlineare Kostendegression bezogen auf Produktionseinheiten, typischerweise dargestellt in Einheiten pro Jahr oder einer anderen Zeiteinheit. Die Auslastungskurve weist aus, wie Stückkosten sich in Abhängigkeit von der Auslastung einer bestimmten vorhandenen Kapazität reduzieren.

Die Skalenkurve dagegen stellt die Veränderung der Stückkosten dar, wenn bei voller Auslastung die Kapazität ausgeweitet wird oder ohnehin höher ist. Die Produktivität ist dabei ebenfalls ein wichtiger Faktor. Überschlägig ist folgende Formel darauf anwendbar:

Bei jeder Verdoppelung der Kapazität

sinken die Stückkosten um einen bestimmten Prozentsatz, entsprechend der betrieblichen Produktivitätsrate.

Beispielsweise soll ein Bauteil 100 DM kosten, das in einer Fertigung mit einer Jahreskapazität von 10.000 Einheiten und einer dynamischen Skalenkurve von 80% hergestellt wird. Danach würde das gleiche Produkt nur noch 80 DM (oder 80%) kosten, wenn es in einer Fertigung mit einer Jahreskapazität von 20.000 Einheiten (Verdoppelung) bei voller Auslastung zur Welt käme.

Skalenkurven fallen steil oder dynamisch aus, wenn die Fixkosten oder der Kapitaleinsatz hoch sind, z.B. in einer hochautomatisierten Fertigung, wo Roboter Arbeitskräfte auf hohem Kapazitätslevel ersetzen. Selbst bei unverändertem Produktionsprozess ergeben sich notwendigerweise zwischen einer kleinen und einer großen Fertigung Skalenunterschiede.

Zum Beispiel braucht eine Fertigung mit zehn Bestückungslinien nicht unbedingt doppelt so groß sein wie eine Fertigung mit nur fünf Linien; und selbst bei doppelter Flächenausdehnung wären die Overheads pro Quadratmeter Produktionsfläche niedriger. Oder vereinfacht ausgedrückt: Beide Fertigungsanlagen brauchen jeweils nur ein Management; die Betriebsflächen mögen sich verdoppeln, nicht notwendigerweise aber auch die Overheads.

Fazit: Eine vergleichsweise steile (80%) oder flache (90%) Skalenkurve weist aus, ob ein großer gegenüber einem kleineren Hersteller wirklich einen spürbaren Vorteil bzw. eine höhere Produktivität zu bieten hat.

Fallbeispiel

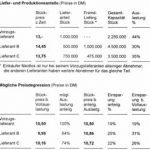

Unser Facheinkäufer, Herr Neidlos, hat sich dazu durchgerungen, den Gesamtbedarf eines strategisch wichtigen Elektronik-Bauteils in der Größenordnung von 2.250.000 Einheiten pro Jahr bei einem einzigen Lieferanten zusammenzufassen bzw. zu bündeln. Bei seinem bisherigen Vorzugslieferanten würde ihm dies durch bessere Auslastung vorhandener Kapazitäten eine Kosteneinsparung von ca. 19% bringen.

Zur Zeit ist der Bedarf auf drei Lieferanten unterschiedlich verteilt (siehe Tabelle). Die Einkaufspreise differieren bedingt durch unterschiedliche Kapazitäten. Zudem beliefern die Lieferanten B und C mit dem gleichen Bauteil noch andere Abnehmer. (Zu den Fragen nach den betrieblichen Kostenanteilen und der verfügbaren Kapazität kommt also zwingend noch die Frage nach möglicher anderweitiger Lieferungen der gleichen Teile.)

Bei der geplanten Bedarfsbündelung treibt Herrn Neidlos die Frage um, ob durch Skalenvorteile höhere oder zusätzliche Kosteneinsparungen herauszuholen sind. Auch ist er sich klar darüber, dass sein Vorzugslieferant deutlich weniger Kapazität vorhält als seine beiden Mitbewerber. Wäre man also nicht vielleicht mit einem Wechsel zu einem Lieferanten mit mehr Kapazität besser bedient?

Hausaufgaben

Nach der neuen Endscheidungslage fordert Herr Neidlos die Lieferanten B und C zu entsprechenden neuen Angeboten auf. Zwischenzeitlich erstellt er einen überschlägigen Vergleich an auf der Basis der vorliegenden Kostenverteilung in fixe und variable Kosten bei voller Auslastung der Kapazitäten aller drei Lieferanten.

Der Kostenvergleich zwischen bisheriger Lieferzuteilung mit jeweils Teilauslastung bei den Lieferanten B und C sowie voller Auslastung entsprechend der Skalenkurve lässt auf erhebliche Vergünstigungen hoffen.

Erwartungsgemäß hat Lieferant B die günstigste Kostenposition; beide Wettbewerber könnten bei voller Auslastung Kostenvorteile gegenüber dem bisherigen Vorzugslieferanten vorweisen. Lieferant B liegt bei Vollauslastung um 5% unter dem Vorzugslieferanten; dies würde einer relativ flachen Skalenkurve von 95% entsprechen. Lieferant B hat doppelt soviel Kapazität wie der Vorzugslieferant sowie der Gesamtbedarf von Herrn Neidlos.

Beim Kostenvergleich zwischen Vorzugslieferant und Lieferant C hilft die Skalenkurve nur bedingt, weil die Systematik der Verdoppelung im Verhältnis zum Gesamtbedarf nicht greifen kann. Insgesamt würde die Bedarfskonzentration bei allen drei Lieferanten zu unterschiedlichen Ergebnissen führen, denn wo gibt es schon drei Lieferanten mit identischen Kennzahlen.

Entscheidung?

Dennoch kann Herr Neidlos nicht einfach zum Lieferanten B überwechseln. Zunächst ergibt sich aus der flachen Skalendegression, dass die Kostenauswirkung durch höhere Betriebsgröße vergleichsweise geringer ist als die durch höhere Auslastung. Sodann ist mit dem vorliegenden Bedarf bei keinem der beiden Wettbewerber eine Vollauslastung darzustellen, selbst wenn man die jeweiligen Fremdlieferungen mit einbezieht.

So ergibt sich bei dem Vergleich der Kosten, wie diese sich aus der anteiligen Auslastung ergeben, dass Herr Neidlos bei seinem Vorzugslieferanten am besten aufgehoben ist. Dabei bleibt zunächst aber die strategisch bedeutsame Frage außer Acht, ob sich im Betrieb von Herrn Neidlos in absehbarer Zeit eine deutliche Bedarfsausweitung ergeben könnte und wie dann mit der ausgeschöpften Kapazität des Vorzugslieferanten zu verfahren ist – insgesamt also keine ganz einfache Entscheidung. (ks)

Unsere Whitepaper-Empfehlung

Mit einem Klick zur erfolgreichen Risikobewertung: Erhalten Sie Praxistipps zur abstrakten Risikoanalyse, um Maßnahmen priorisieren und umsetzen zu können. Erfahren Sie mehr über Erfolgsfaktoren aus der IT, Fachanwaltschaft und Nachhaltigkeit zur gelungenen Zusammenarbeit mit…

Teilen: