Es mag eine spezielle Eigenschaft vieler Konstrukteure sein, daß sie Technik ebensosehr lieben wie Perfektion. Wenn beide Faktoren in einem Industrieunternehmen eine gleichermaßen dominante Rolle spielen, dann entstehen als positive Effekte vielleicht Innovationen und höchste Produktqualität. Es können aber auch negative Auswirkungen auftreten: Überzogene Anforderungen und Spezifikationen sowie die Forderungen nach besonderer Genauigkeit oder nach zu vielen wünschenswerten Eigenschaften führen zu kostentreibenden Ansprüchen an die Lieferanten.

Dipl.-Kfm. Martin Eger ist Mitglied der Geschäftsleitung,Dr.-Ing. Frank Zurlino ist Projektleiter der Droege & Comp. Internationale Unternehmer-Beratung, Düsseldorf

Eine der am häufigsten formulierten Forderungen in Vorstandsetagen ist dagegen: „Wir müssen unsere Produkte günstiger anbieten!“ In der glücklichen Situation vom Markt losgelöste Preise verlangen zu können sind nur wenige Spezialanbieter oder Innovatoren und dann auch nur kurze Zeit, bis die ersten Wettbewerber das neue, lukrative Marktsegment ebenfalls für sich entdeckt haben.

Betrachtet man die bisherige Arbeitsteilung der meisten Industrieunternehmen, so finden sich auf der einen Seite Entwicklung/Konstruktion/Fertigung und auf der anderen Seite (operativer) Einkauf. Dies spiegelt sich auch in einer vereinfachten Betrachtung der üblichen Kalkulationsschemata für die Herstellkosten wider, die sich aus dem Block „Materialkosten“ und dem Block „Arbeitskosten“ zusammensetzen. Traditionelle Ansätze zielen vor allem auf eine Verbesserung der Kostensituation im Bereich der Arbeitskosten.

Die Möglichkeiten des Einkaufs, einen deutlich spürbaren Beitrag zur Steigerung der Wettbewerbsfähigkeit des Unternehmens zu leisten, sind heute zwar weitgehend erkannt, jedoch nicht immer konsequent umgesetzt. Strategischer Einkauf wird in vielen Unternehmen gleichgesetzt mit einem vergrößerten Aktionsradius, in dem sich die Lieferanten befinden. Aber auch ein Einkauf, der mehr tut als rund um den Schornstein einzukaufen, berücksichtigt nur eine bestimmte Perspektive. Er schaut nur von der Einkaufsabteilung nach außen.

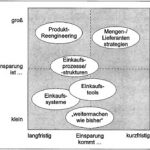

Aufgabe eines zukunftsweisenden Einkaufs ist die Entwicklung von Einkaufsstrategien und zwar spezifisch für jede Materialgruppe. Einkauf entwickelt sich erst dann vom operativen zum strategischen Ansatz, wenn auch alle internen Möglichkeiten zur kosten-, logistik-, zeit- und qualitätsoptimalen Beschaffung genutzt werden. Strategische und damit unternehmerische Einkaufsmanager geben sich nicht mit dem zufrieden, was ihnen als Einkaufsobjekt vorgelegt wird, sondern entwickeln Einkaufsstrategien unter Prüfung und Abwägung dreier Perspektiven:

•Aus der Produkt- oder Materialperspektive wird geprüft, ob sich der Einkaufserfolg durch eine Komplexitätsreduktion, also den Abbau von Überspezifikationen, steigern läßt. Im Ergebnis ergibt sich für jede betrachtete Materialgruppe eine eigene Materialstrategie.

•Aus Sicht des bestellenden Unternehmen mit seinen verschiedenen Bedarfsträ-gern, zum Beispiel Konzerntöchter, werden alle Möglichkeiten zur internen und unternehmensübergreifenden Bündelung von Einkaufsvolumina genutzt. In der Umsetzung führt dies zu einer Mengenstrategie.

•Erst wenn alle Möglichkeiten der Vereinfachung am Produkt und der Volumen-bündelung genutzt wurden, wird auf dieser Basis die jeweilige Lieferantenstrategie entwickelt, also etwa die Frage nach Single oder Multiple Sourcing, nach Wertschöp-fungspartnerschaften beantwortet.

Optimieren bedeutet deshalb mehr, als nur die Beschaffung oder Materialwirtschaft zu betrachten. Das Spektrum der Kernaufgaben im Einkauf, von der weltweiten Lie-ferantensuche über das Bestellwesen bis hin zur Beschaffungskontrolle, ist groß und wird in Zukunft im Hinblick auf die Verantwortung bei der Lieferantenstrategie eher noch größer. Statt über statische Beschaffungsportfolios ist über Versorgungsketten und -konzepte nachzudenken, und anstelle des Preises stehen Wertschöpfungs- und Produktkosten über den gesamten Lebenszyklus im Vordergrund.

Die Perspektive eines strategischen Einkaufs bedeutet unter den Aspekten Material-, Mengen- und Lieferantenstrategie also: Ausrichtung des Unternehmens sowohl von den Beschaffungsmärkten her als auch auf die Beschaffungsmärkte hin, und zwar in einem ersten Schritt in bezug auf die einzukaufenden Produkte und Produktmerkmale.

Einkauf und Technik waren schon immer Gesprächspartner, speziell wenn es um die präzise Kosten- und Zeitdisposition der zu beschaffenden Produkte ging. Allerdings waren sie selten in der gegenseitigen Einschätzung als gleichwertig erachtete Ge-sprächspartner. Es ist eine Lehrbuchweisheit von ungebrochener Aktualität, daß der größte Anteil der Produktkosten in Entwicklung und Konstruktion festgelegt wird. Noch heute werden die Erfolgsmöglichkeiten des Einkaufs im wesentlichen von der Produktentwicklung bestimmt.

In der betrieblichen Praxis haben sich Unternehmen lieferantenseitig in hohem Maße abhängig gemacht, indem sie durch überzogene Produktspezifikationen den aus Effizienzgesichtspunkten erforderlichen Wettbewerb unter den Lieferanten ausschließen. Im Querschnitt der Industrieunternehmen finden sich in nahezu jedem Unternehmen solche hausgemachten und in bezug auf die Lieferanten eher historisch gewachsene Abhängigkeiten.

Eine Hauptursache sind dabei traditionelle Konstruktionsrichtlinien. Diese Papiere, die zum Beispiel Werksnormen, Fertigungs- oder Sonder-Verpackungsvorschriften heißen und nur interne Gültigkeit besitzen, machen aus einem einfachen Teil, das die Konkurrenz als Standardteil einkauft, eine Sonderspezifikation. Damit sind sie einkaufsseitig Kostentreiber Nummer eins.

Durchgeführte Untersuchungen haben immer wieder das enge Korsett solcher tech-nischer Sonderspezifikationen in Pflichtenheften und Konstruktionszeichnungen aufgedeckt. Die Lösung liefert ein leistungsorientierter Ansatz, der auf einem systematischen und konsequenten Hinterfragen von Vorgaben in Teams aus Entwicklung, Produktion, Qualitätswesen und Materialwirtschaft zielt. Das häufigste Gegenargument gegen dieses Vorgehen lautet, daß der zu erzielende Nutzen in keinem wirtschaftlichen Verhältnis zum Aufwand an Zeit und Manpower stehe. Die Erfahrung lehrt aber anderes: Der Aufwand, beispielsweise aus Neubemusterungen und Zeichnungsänderungen, wird schnell durch den Nutzen aus Einkaufs- und Produktionsvorteilen überkompensiert.

Die Impulse, die ein strategisch orientierter Einkauf in vorgelagerten Bereichen ausdrücklich geben muß, zielen also auf ein „Reengineer your products“, das Kundennutzen und Kostenforderungen in Einklang bringt.

Design-to-cost richtig organisieren

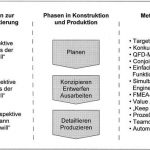

Mit dem Ziel, einerseits das Vertriebswissen über den Absatzmarkt und andererseits auch das Einkaufswissen über den Beschaffungsmarkt in die Produktentwicklung einzubeziehen, vollzieht sich der Übergang zum echten Design-to-cost; dies geht deutlich über das eher funktional orientierte kostengerechte Konstruieren hinaus. Betrachtet man die Lebenszyklusphasen eines Produkts in bezug auf seine Entwicklungsstadien, so lassen sich vereinfacht drei Phasen unterscheiden:

•Das Produkt ist in seinen Anforderungen beschrieben (Entwicklungsphase mit Pflichtenheft- und Konzepterarbeitung).

•Das Produkt ist in seinen technischen Parametern und Umsetzungsschritten be-schrieben (Konstruktionsphase mit Detaillierungen, Prototypen und Nullserie).

•Das Produkt ist realisiert und im Markt eingeführt (Produktionsphase).

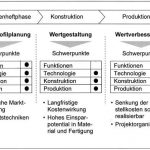

Mit jedem Phasenübergang verändern sich die Möglichkeiten des Design-to-cost, in die Kostenstruktur eines Produkts einzugreifen. Grundsätzlich gilt: Je früher eine Identifikation von Kostensenkungsmöglichkeiten – insbesondere unter Einbeziehung des Einkaufs – stattfindet, desto größer sind die realisierbaren Effekte. Ein wichtiges Erfolgsmerkmal für die Zusammenführung des technischen Entwicklungswissens und des Beschaffungsmarktwissens ist die eindeutige Definition von Aufgaben in den verschiedenen Phasen.

•In der Entwicklungsphase kommt dem strategischen Einkauf vor allem eine Bera-tungsaufgabe zu. Es geht hier inhaltlich um die Darstellung und Bewertung mögli-cher Innovationspotentiale der Ist-Lieferanten und potentieller Neulieferanten. In dieser Phase kann auch der Grundstein für Wertschöpfungspartnerschaften gelegt werden.

•In der Konstruktionsphase nimmt der Einkauf eine Mitwirkungsaufgabe ein mit dem Ziel, ein Over-Engineering bei der Produktdetaillierung zu vermeiden. Eine weitere wichtige Aufgabe besteht hier in der Auswahl der Lieferanten unter Bünde-lungsgesichtspunkten.

•In der Produktionsphase hat der Einkauf eine Überwachungsfunktion und zwar hinsichtlich abgeschlossener Rahmenverträge und Qualitätsvereinbarungen. Hierzu gehört auch die Koordination der laufenden Lieferantenbewertung unter Zeit- und Qualitätsaspekten.

Es wird deutlich, daß Design-to-cost dauerhaft im Rahmen der Phasenschemata des Projektmanagements integriert und organisiert werden muß. Ausgehend von Pilot-projekten ist die erweiterte Betrachtung weiterer „Roll-Out-Projekte“ schnell anzu-streben.

Teamarbeit ist die effektivste und leistungsfähigste Form der Arbeitsorganisation, vor allem wenn folgende Spielregeln kommuniziert werden:

•Motivation: „Neue, auch radikale Lösungen sind erlaubt“;

•Wettbewerbsbewußtsein: „Unsere Konkurrenten haben bessere Ideen. Das können wir auch“;

•Funktionsübergreifende Zusammenarbeit: „Schluß mit dem Abteilungsdenken“;

•Anreiz: „Nur die Besten stellen in Projektteams die Weichen für die Zukunft“.

Wertanalyse zeigt Einsparpotentiale

Eine entscheidende Voraussetzung für ein funktionierendes Zusammenspiel der Markt-, Technik- und Beschaffungsmarktbereiche ist ein gemeinsames Methodenverständnis. Das heißt zum Beispiel für den Einkauf nicht notwendigerweise spezialisiertes Methodenwissen, etwa bei den rechnerunterstützten Methoden zum kostengerechten Konstruieren. Erforderlich ist jedoch ein Anwendungswissen über wertanalytische Ansätze sowie ein Überblick über zentrale Produktplanungs- und -bewertungsmethoden. Hier sind noch erhebliche Qualifikationsdefizite auf dem Weg zu einer gemeinsamen Sprache zu überwinden.

Immer wieder kann gezeigt werden, welche enormen Einsparpotentiale im Rahmen einer schnellen, gleichwohl systematisch durchgeführten Wertanalyse zu entdecken sind. Meist werden unter anderem völlig überflüssige Leistungen zutage gefördert, die in keinem Verhältnis zum kundenbezogenen Produktnutzen stehen. Die Wertanalyse als Instrument zur Reduzierung des Einkaufsvolumens bei strategisch bedeutsamen Produkten hat sich vor allem in enger gemeinsamer Zusammenarbeit mit den Lieferanten bewährt. Projekte haben wiederholt bewiesen, daß durch ein methodengestütztes Hinterfragen der Produktfunktionen, der verwendeten Produktionsverfahren und der eingesetzten Materialien Effizienzverbesserungen von 25 bis 40% der Herstellkosten erreicht werden können.

Komplexität reduzieren durch Standardisierung

Eine weitere und zunehmend wichtige Stoßrichtung der Komplexitätsreduktion bei Produkten und im Produktprogramm ist die Standardisierung. Variantenvielfalt ist unter Umsatzgesichtspunkten sicherlich erforderlich. Die betriebliche Praxis zeigt jedoch regelmäßig, daß Methoden zur Beherrschung der Variantenvielfalt meist fehlen; ein breites Produktprogramm entwickelt sich damit schnell zu einem weiteren Kostentreiber. Variantenvielfalt kann sogar einen Teufelskreis bilden: Aufgrund der schlechten Ertragslage bemüht man sich darum, die Kundenwünsche um jeden Preis zu befriedigen, mit der Folge, daß die Variantenvielfalt steigt und damit auch die Anzahl der Lieferanten. Die Folge: Die interne Abwicklungskomplexität in Entwicklung, Einkauf, Produktion und Logistik nimmt zu und die Erträge geraten unter Druck.

Aus der Perspektive eines strategischen Einkaufs ergeben sich zwei Hauptforderungen an eine Standardisierung:

•weniger Sachnummern und

•weniger einengende Teilespezifikationen.

Mit Standardisierung lassen sich vielfältige Effekte erzielen. Denn höhere Bestellun-gen erlauben eine kostengünstigere Volumenbündelung. Der Abwicklungs- und Bestellaufwand wird geringer, und die Kosten der Logistik und Materialwirtschaft sinken. Die Kalkulation wird einfacher und treffsicherer.

Standardisierung kann auf mehreren Ebenen verfolgt werden: Mit der Leitfrage „Wieviele Varianten braucht mein Kunde?“ geht es um die Reduktion der Sorti-mentsvielfalt. Methodisches Grundhandwerkszeug sind hier Artikel- und Systemverwendungsnachweise, verknüpft mit erforderlichen Entscheidungsdaten wie Umsätze, Ergebnisbeiträge und Potentialkundenübersichten.

Ein anderer Ansatz bezieht sich auf eine weitgehende Modularisierung der Endpro-dukte. Insbesondere im Maschinen- und Anlagenbau wird es oft als Erfolgsausweis angesehen, „Maßanzüge für Bucklige“ herzustellen. Das ist zweifellos einer der Er-folgsfaktoren dieses Industriezweigs. Entscheidend für den Erhalt des langfristigen Wettbewerbsvorteils ist es aber, kundenspezifische Endprodukte anzubieten und parallel auf Baugruppen- oder Funktionsgruppenebene gleiche Module zu verwenden. Mit anderen Worten: Kundenspezifisch wird das Endprodukt erst auf der letzten Zusammenbaustufe durch spezifische Konfigurierung der Module.

Gerade in Konzernen mit einem hohen Maß dezentraler Verantwortung der Grup-pengesellschaften gehört es zu den wichtigsten Aufgaben, eine große Variantenviel-falt der Zukaufprodukte und damit auch eine Zersplitterung der Lieferantenstrukturen zu verhindern. Sollen die enormen Einsparpotentiale durch Volumenbündelung genutzt werden, ist eine Standardisierung unter der Leitlinie „gleiche Funktion, gleiches Produkt“ unumgänglich.

Für den periodisch arbeitenden Einkauf zum Beispiel im Anlagenbau ergeben sich damit für alle geplanten Aufträge gleichartige „Bestellpakete“, so daß Lieferantenge-spräche bereits frühzeitig aufgenommen und Projektvolumina in der Gesamtheit verhandelt werden können. Das gleiche gilt für Produkte, die in Serienfertigung hergestellt werden. Die Automobilindustrie hat die Wirksamkeit dieser Strategie zur – auch markenübergreifenden – Verwendung gleicher Baugruppen bewiesen, etwa bei Fahrwerken und Motoren.

Produkt-Reengineering als Treiber von Einkaufsoffensiven

Unternehmen, die den Weg einer strategisch geplanten Kostensenkung im gesam-ten Beschaffungsbereich gegangen sind, sprechen gern von einer „Einkaufsoffensive“. Damit wird herausgestellt, daß nicht punktuelle Maßnahmen ergriffen, sondern alle erforderlichen personellen und materiellen Ressourcen des Unternehmens mobilisiert werden.

Richtig durchgeführte Einkaufsoffensiven liefern kurzfristig wirksame, langanhaltend wirkende, vor allem quantitative und damit meßbare Ergebnisse. Kurzfristig wirksam sind vor allem Maßnahmen, die auf eine Optimierung der Lieferantenstruktur zielen, und zwar sowohl in bezug auf deren Internationalität als auch hinsichtlich ihrer Anzahl pro Materialgruppe. Ein großer und darüber hinaus wirkender Hebel zum Ab-gleich von tatsächlichem Kundennutzen und Produktkosten ist die Organisation und methodische Absicherung eines „Design-to-cost“. Hierzu gehört der systematische Abbau aller Spezifikationen, die nicht zu den wettbewerbsentscheidenden Produktmerkmalen zählen. In der Zusammenarbeit von strategischem Einkauf und Technik im Rahmen von Einkaufsoffensiven ist dies eine der wichtigsten Forderungen.

Die Wertanalyse (value analysis) ist eine spezielle Methodik zur Wertverbesserung. Hierfür wird in einer systematischen Analyse ein Produkt, ausgehend von seiner Funktion und seinem Nutzen, in allen seinen Elementen und Herstellungsschritten betrachtet. Dies schließt alle nebengeordneten Prozesse wie Verpacken und Versenden ein. Das Produkt wird vor allem unter dem Gesichtspunkt betrachtet, ob einzelne Elemente und Verfahrensschritte eliminiert oder durch kostengünstigere substituiert werden können, ohne den Funktions- oder Nutzwert zu beeinträchtigen.

Die Wertanalyse ist somit ein wesentliches Instrument im Rahmen eines Value Engeneering. Die Wertanalyse ist der wichtigste Hebel, um Einsparungspotentiale zu ermitteln, die über den Einkauf erreicht werden können. Bei jeder Komponente eines Produkts sind immer wieder die fünf zentralen Fragen der Wertanalyse zu stellen, nicht als Reihe, sondern als Kreis eines kontinuierlichen Verbesserungsprozesses:

- 1. Was ist es?Erst eine wirklich präzise Beschreibung des Produkts kann Mängel, Lücken und Veränderungspotential aufzeigen.

- 2. Was ist der Nutzen für den Anwender/Verbraucher?Sind es Designaspekte oder Funktionen, die den Erfolg des Produktes bestimmen? Welche Funktionen in welcher Qualität werden wirklich genutzt?

- 3. Was kostet es?Hier sind wirklich alle Kosten zu berücksichtigen.

- 4. Was kann die gleiche Funktion erfüllen, ohne den Charakter des Produkts zu verändern?Das Produkt ist dabei sowohl ganzheitlich als auch von den einzelnen Komponenten her zu betrachten.

- 5. Was würde die neue Komponente kosten?Der Einkauf wird gefordert sein, alle ihm zur Verfügung stehenden Instrumente einzusetzen, um zu einer optimalen Preisstellung zu gelangen.

Unsere Webinar-Empfehlung

In unserer Websession „Nachhaltigkeit im Einkauf“ geben Unternehmen best practices und stellen ihre Strategien und Lösungen rund um das Thema Nachhaltigkeit im Einkauf vor.

Teilen: