Verglichen mit den 80er und 90er Jahren sei in der Automobilindustrie eine deutliche Verlangsamung der Fertigungstiefenverringerung zu erkennen, berichtet eine empirische Studie der Universität Marburg. Zwischen 2003 und 2008 gehe sogar jedes fünfte Werk davon aus, seine Fertigungstiefe zu erhöhen. Das ist nur einer von sechs Trends in der Beschaffungslogistik der Automobilhersteller.

Prof. Dr. Andreas R. Voegele, Dipl.-Kfm. Marc Grünert

Die Automobilindustrie nimmt in vielen Staaten eine Schlüsselstellung in der Wirtschaft ein. Mit weltweit 62 535 830 abgesetzten Fahrzeugen (hiervon 41 407 830 Pkw) und 64 165 255 produzierten Einheiten (44 228 138 Pkw) bezifferte sich der Jahresumsatz 2004 im Automobilsektor auf 1,6 Billionen Euro. Als eigenständige Volkswirtschaft betrachtet wäre die globale Automobilindustrie die sechstgrößte der Welt. Der arbeitsteilig organisierte Fertigungsprozess der Fahrzeugherstellung integriert Leistungen fast aller volkswirtschaftlichen Bereiche. Hängt in der Triade jeder 50. Arbeitsplatz direkt von der Automobilindustrie ab, so sorgen Ausstrahlungseffekte auch in anderen Branchen für positive Beschäftigungswirkungen. Jedes 20ste Arbeitsverhältnis in den drei Wirtschaftsregionen lässt sich indirekt auf diesen Wirtschaftszweig zurückführen.

Vor dem Hintergrund veränderter Rahmenbedingungen sind die Automobilhersteller aber mehr denn je gefordert, ihre Strukturen und Prozesse zu optimieren. Insbesondere Umweltfaktoren wie Marktsättigung und stagnierendes Wachstum in den Kernmärkten, hohe Überkapazitäten, zunehmende Globalisierung der Absatz- und Beschaffungsmärkte, beschleunigte Technologiediffusion, Individualisierung der Kundenwünsche, kürzere Modellzyklen und eine gestiegene Preissensibilität der Verbraucher setzen die Original Equipment Manufacturers unter verstärkten Kostendruck. Einsparungspotenziale im Entstehungsprozess des Automobils ergeben sich hierbei insbesondere im Bereich der Beschaffungslogistik der Hersteller, da schon heute rund zwei Drittel der Gesamtkosten eines Fahrzeuges für Material und Fremdleistungen anfallen und sich dieser Anteil durch die steigende Übertragung von Fertigungs- und Entwicklungsumfängen auf die Zulieferer weiter erhöhen wird. Aufgrund des hohen Kostenbeitrags der Beschaffungslogistik bietet diese einen bedeutenden Stellhebel zur Erhöhung der Profitabilität. Bereits geringfügige Einsparungen in diesem Bereich können zu einer signifikanten Verbesserung des Geschäftsergebnisses führen. Zudem stand die Produktion selbst lange Zeit im Mittelpunkt des unternehmerischen Rationalisierungsinteresses, so dass hier die verbleibenden Kosteneinsparungsmöglichkeiten im Vergleich zur Beschaffung als deutlich geringer einzustufen sind. Die bedeutendsten Veränderungen in den Strukturen und Prozessen setzen deshalb vornehmlich auf der Beschaffungsseite der OEMs an.

Um diese Veränderungen genauer zu analysieren und zu quantifizieren, führte der Lehrstuhl für Allgemeine Betriebswirtschaftslehre und Logistik der Universität Marburg zusammen mit der Unternehmensberatung Conmoto Consulting Group eine empirische Studie zur Entwicklung der Beschaffungslogistik der Fahrzeughersteller durch. Für diese dynamische Betrachtung wurden hierzu neben vergangenheitsbezogenen Daten (1998 und 2003) auch zukünftige Werte (2008) erhoben.

Den Gegenstandsbereich der Studie bildet der Pkw-Sektor, der 2004 mit einem Anteil von 68,93 Prozent aller weltweit gefertigten Automobile das bedeutendste Fahrzeugsegment darstellt. Mittels eines standardisierten Fragebogens wurden die 38 weltweit verteilten Full-Size-Pkw-Produktionswerke der Automobilkonzerne mit Sitz der Konzernzentrale in Deutschland (Volkswagen inklusive der Marken Volkswagen, Škoda, Bentley, Audi, Seat und Lamborghini; BMW inklusive BMW und Mini; DaimlerChrysler inklusive Mercedes-Benz, Smart) befragt. Die Rücklaufquote lag bei 73,68 Prozent. Gemessen an der weltweiten Pkw-Gesamtproduktion deckt die ausgewählte Grundgesamtheit 16,92 Prozent der global gefertigten Pkw ab.

Zu einer weiteren Detaillierung der Ergebnisse wurden die Beschaffungsumfänge ihrer Komplexität bzw. ihrem Aggregationsgrad nach weiter in Rohstoffe (niedrigster Aggregationsgrad), Einzelteile, Komponenten und Module (höchster Aggregationsgrad) unterteilt, da sich in der Praxis deutliche Unterschiede in der Ausgestaltung der Strukturen und Prozesse hinsichtlich dieser verschiedenen Beschaffungspositionsgruppen ergeben. Um eine nochmalige Konkretisierung vorzunehmen, erfolgte zusätzlich eine Auswahl klassischer Einzelteile (Batterie, Schrauben, Sonnenblende), Komponenten (Scheibenwischermotor, Kabelbaum) und Module (Sitzsystem, Cockpitsystem, Motor Innenelemente, Motor Außenelemente, Tanksystem). Aus der anonymen Auswertung der Fragebögen zeichnen sich sechs Haupttrends ab:

Trend 1: Verlangsamung der Fertigungstiefenverringerung. Bei den untersuchten Pkw-Herstellern lässt sich zwischen 1998 und 2003 eine leichte Verringerung der Fertigungstiefe von 30,95 Prozent auf 30,69 Prozent nachweisen. Bis 2008 wird sie weiter auf 29,66 Prozent sinken. Allerdings ist, verglichen mit den 1980er und 1990er Jahren, eine deutliche Verlangsamung der Fertigungstiefenverringerung zu erkennen. Offensichtlich ist dies ein Zeichen dafür, dass der Trend zu weiter rapide abnehmenden Fertigungstiefen gebrochen ist und sich diese Maßzahl auf einem Niveau zwischen 25 und 30 Prozent einpendeln wird. Obwohl im Jahr 2003 gegenüber 1998 76,92 Prozent der Werke niedrigere oder gleiche Fertigungstiefen aufwiesen, stieg diese Zahl in den übrigen Produktionsstätten an. Dies deutet darauf hin, dass einige Hersteller den Bogen beim Outsourcing von Produktionsleistungen bereits über ein wirtschaftliches Maß hinaus überspannt haben und hier nun einlenken. Zwischen 2003 und 2008 geht jedes fünfte Werk davon aus, seine Fertigungstiefe zu erhöhen.

Die Erzielung von Kostenvorteilen bildet sowohl bei der Fremdvergabe von Einzelteilen als auch von Komponenten und Modulen den Haupttreiber für das Outsourcing. Neben diesem von den Automobilherstellern primär vorgebrachten Aspekt wird für Einzelteile und Komponenten vor allem die Nutzung von Spezialisierungsvorteilen des Zulieferers, gefolgt von der Konzentration auf die Kernkompetenzen als bedeutendster Vorteil des Outsourcings gesehen. Bei der Fremdvergabe von Modulen erachten die OEMs die Komplexitätsreduktion sowie auch hier die Nutzung von Spezialisierungsvorteilen des Lieferanten als weitere wichtige Gründe für eine Buy-Entscheidung. Eine verstärkte Abhängigkeit sowie der Verlust an Technologie- und Fertigungs-Know-how werden insbesondere bei Modulen als Hauptnachteile des Fremdbezugs gesehen.

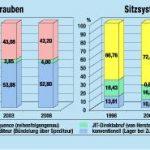

Infolgedessen schneiden Module bei der Umsetzung der Fremdvergabe schlechter ab als Einzelteile und Komponenten. Die Einzelteile Batterien, Schrauben und Sonnenblenden sowie die Komponente Scheibenwischermotoren wurden sowohl 1998 als auch 2003 weitestgehend extern von Zulieferern bezogen. Bis 2008 sind diesbezüglich keine Änderungen zu erwarten. Kabelbäume haben sich bis 2003 ebenfalls zunehmend zu Kaufteilen entwickelt. Auch bei den Modulen Sitz-, Cockpit- und Tanksystem ist eine Entwicklung weg von der Eigenfertigung durch den Hersteller zu erkennen, jedoch liegt der Fremdvergabeanteil hier deutlich unter dem der Einzelteile und Komponenten. Für diese Module ist eine leichte Bewegung in Richtung eines zukünftigen Outsourcings zu beobachten. Hingegen sehen die Hersteller die Fertigung von Motorbestandteilen weiterhin als ihre Kernkompetenz.

Trend 2: Abnahme der Lieferantenzahl und Zunahme der Beschaffungspositionen. Trotz der weiterhin leichten Abnahme der Fertigungstiefe hält der Trend einer Verringerung der Anzahl der direkten Lieferanten an. Diese Entwicklung wird von einer gleichzeitigen Erhöhung der von diesen direkten Zulieferern bezogenen Beschaffungspositionen begleitet. Die anhaltende Individualisierung der Nachfrage seitens der Endkunden der Automobilhersteller schlägt sich beschaffungsseitig durch.

Trend 3: Erhöhung des Modular-Sourcing-Anteils. Eng verbunden mit der Abnahme der Lieferantenzahl ist bei den Automobilherstellern die Entwicklung hin zum Modular Sourcing. Während die Beschaffungspositionen im Bereich Rohstoffe und Einzelteile abnehmen, steigt die Anzahl der Komponenten und Module, die in ein Fahrzeug eingehen. Auch gemessen am Gesamtbeschaffungswert zeigt sich dieser Trend deutlich. Im Ergebnis wird die Hersteller-Zulieferer-Beziehung durch immer komplexere und aggregiertere Leistungsumfänge geprägt.

Trend 4: Zunahme des Single Sourcings.

Neben dem zunehmenden Bezug komplexerer Leistungsumfänge ist eine verstärkte Entwicklung hin zum Single Sourcing zu erkennen. Die Einquellenbeschaffung wird meistens ausschließlich im Zusammenhang mit Modulen diskutiert. Aus den Untersuchungsergebnissen ergibt sich jedoch ein anderes Bild. Der Anwendungsbereich des Single Sourcings geht weit über Module hinaus. Auch bei Komponenten und Einzelteilen hat sich Single Sourcing im Vergleich zu Double Sourcing (zwei Lieferanten je Leistungsart) und Multiple Sourcing (mehr als zwei Lieferanten je Leistungsart) als dominierende Strategie durchgesetzt.

Der Single-Sourcing-Anteil nimmt beginnend bei Rohstoffen über Einzelteile und Komponenten bis hin zu Modulen in signifikanten Stufen zu. Im Zeitverlauf ist der Trend zu mehr Single Sourcing bei allen Beschaffungspositionsgruppen ungebrochen. In gleichem Maße verlieren Double- und Multiple Sourcing weiter an Bedeutung. Single Sourcing prägt die strategische Entwicklungsrichtung bei allen Leistungsumfängen. Die geschilderten Entwicklungen lassen sich auf der Basis konkreter Beschaffungspositionen verdeutlichen.

Trend 5: Verstärkung des Global Sourcings für Einzelteile und Komponenten sowie des Local Sourcings für Module. Die Globalisierung hat in der Automobilindustrie nicht nur zu einer weltweiten Ausdifferenzierung der Produktionsnetzwerke der Hersteller, sondern auch zu einer Internationalisierung der Beschaffung geführt. Auch hier zeigen sich für die verschiedenen Beschaffungspositionen unterschiedlich starke Ausprägungen des Global Sourcings. Während bei Modulen der Inlandsanteil am Gesamtbeschaffungswert 2003 ein sehr hohes Niveau erreichte, wiesen die niedriger aggregierten Komponenten und Einzelteile deutlich geringere lokal bezogene Anteile auf. Es ist somit eine hohe positive Korrelation zwischen dem Aggregationsgrad der Beschaffungsumfänge und dem Local Sourcing zu erkennen. Eine Ausnahme bilden hier die Rohstoffe, die aufgrund ihrer Transportkostenempfindlichkeit vorwiegend im Inland des jeweiligen Werkes bezogen werden. Außer für Module, bei denen sich der Local Sourcing-Grad ungefähr auf dem Niveau von 2003 einpendeln wird, ist für alle übrigen Bezugsgruppen von einer Zunahme der Auslandsbeschaffung auszugehen.

Die Umsetzung des Auslandsbezugs für ausgewählte Teile, Komponenten und Module lässt ebenfalls eine weitere Zunahme der globalen Beschaffung erkennen. Es wird aber wiederum deutlich, dass das Wachstum des Global Sourcings insbesondere von Einzelteilen und Komponenten getragen wird, während sich bei den Modulen nur marginale Veränderungen hinsichtlich der geografischen Expansion der Beschaffung ergeben.

Trend 6: Bedeutungsgewinn bestandsarmer Belieferungskonzepte. Die Entwicklungen in den Sourcingstrategien gehen mit einer Veränderung der Belieferungssysteme einher. Die Belieferungsstrategien für Einzelteile werden durch das konventionelle Belieferungskonzept mit Vorratshaltung beim Zulieferer und beim OEM geprägt. Daneben besitzt das Gebietsspediteurkonzept (Bündelung der Anlieferungen über Spediteur) eine vergleichsweise hohe Bedeutung. Auch zukünftig werden diese beiden Belieferungsformen für die Bereitstellung von Einzelteilen dominieren. Just-in-Time-Direktabruf und Just-in-Sequence sind auf wenige Einzelfälle begrenzt. Eine genau spiegelbildliche Verteilung der Bereitstellungskonzepte ergibt sich für Module. Hier sind bestandsarme Belieferungssysteme (Just-in-Time und Just-in-Sequence) die Regel. Diese Entwicklung wird sich bis 2008 weiter verstärken. Zwischen den für Einzelteile und den für Module typischen Belieferungskonzepten bewegen sich die Belieferungsstrategien für Komponenten.

Im Zeitverlauf nimmt der Just-in-Time- und Just-in-Sequence-Anteil an der Gesamtbeschaffungsmenge und am Gesamtbeschaffungswert deutlich zu. Ursachen dafür sind der Trend zum Modular Sourcing sowie die rückläufige Entwicklung konventioneller Belieferungskonzepte.

Fazit

Resümierend ist festzustellen, dass der Anteil an Rohstoffen und Einzelteilen am Gesamtbeschaffungsvolumen der OEMs weiter abnimmt. Beim Bezug dieser Positionen konzentrieren sich die Hersteller verstärkt auf Global und Single Sourcing und nutzen konventionelle Belieferungssysteme beziehungsweise Gebietsspediteurkonzepte. Der Anteil höher aggregierter Beschaffungspositionen wird hingegen zukünftig steigen. Während für Komponenten die Entwicklung zur Einquellenbeschaffung in Verbindung mit dem weltweiten Bezug dieser Umfänge geht, zeichnen sich Module durch einen hohen Grad an Local- und Single Sourcing aus. Die Anlieferung letztgenannter Positionen wird zunehmend Just-in-Time bzw. Just-in-Sequence koordiniert. Prof. Dr. Ingrid Göpfert,

Die Autoren

Unsere Whitepaper-Empfehlung

Wie Unternehmen aus Automobilbau und Fertigung eine hocheffiziente, integrierte Direktmaterialbeschaffung schaffen – und damit neue Produkte schneller einführen können

Product-Sourcing-Lösungen von SAP

Teilen: