Die Automobilindustrie diskutiert gegenwärtig kaum ein Thema so intensiv wie das der Industrieparks. Mit dem Industrieparkkonzept wollen Automobilhersteller ihre Komplexität im Produktionsprozess reduzieren, Kosten senken, die Flexibilität erhöhen und sich auf ihre Kernkompetenzen konzentrieren.

Tobias Rinza

Verschiedene Betreibermodelle und -konzepte sind in der Diskussion. Die internationale Beratungsgesellschaft Miebach Logistik hat den aktuellen Trend bei Industrieparks untersucht und verschiedene Betreibermodelle verglichen. Die wichtigsten Ergebnisse der Studie sind:

•Für Industrieparks interessante Lieferumfänge sind variantenreich, großvolumig, zeitkritisch und erfordern komplexe Vormontagevorgänge – die jeweiligen Modul- und Systemlieferanten übernehmen meist die vollständige Entwicklungs-, Montage- und Logistikverantwortung.

•Im Gegensatz zu älteren Industrieparktypen, zumeist mit mehreren Gebäudekomplexen, kommen neuere Formen mit nur einer multifunktionalen Halle und damit einer wesentlich kleineren Fläche bei hoher Ausnutzung von Synergiepotentialen aus.

•Wichtiger Erfolgsfaktor bei der Zusammenarbeit zwischen Automobilhersteller und seinen Lieferanten ist das gewählte Betreiberkonzept. Städte und Gemeinden unterstützen Industrieparkansiedlungen meist.

•Je dichter die Ansiedlung, umso größer die Effektivität des Industrieparkkonzeptes. Die Zukunft gehört der modularen Fabrik, bei der die Lieferanten in die Montagelinie integriert sind und ihrerseits die Sublieferanten nach modernen Supply Chain Management Methoden steuern.

Tobias Rinza, Senior-Projektleiter bei Miebach Logistik, fasst zusammen: „Industrieparks und modulare Fabriken werden auch in Zukunft das Geschehen in der Automobilindustrie maßgeblich beeinflussen, weil sie den Automobilherstellern ein Mittel an die Hand geben, die vom Markt geforderte Variantenvielfalt zu realisieren und dabei die eigene Komplexität des Produktionsprozesses und somit die Kosten drastisch zu verringern.“

Automobilindustrie im stetigen Wandel

Nach der Re-Engineering-Welle, die die gesamte Automobilindustrie Anfang der neunziger Jahre erfasste und zu teilweise drastischen Kostensenkungen führte, gilt es nun, Marktanteile und Absatz zu steigern. Bestehende Anlagen sollen ausgelastet und an die Produktivititätsgrenzen herangeführt werden. Um eine Umsatzsteigerung trotz schwachen Wachstums der Hauptmärkte (USA, Europa, Japan) zu erreichen, setzen Automobilhersteller wie auch Lieferanten auf die gleichen Strategien: Besetzung aller nur erdenklichen Marktnischen, Fusionen bzw. Akquisitionen von Wettbewerbern sowie kompromisslose Globalisierung.

Unerwünschter Nebeneffekt bei der Verfolgung dieser Ziele ist meist eine drastische Erhöhung der Komplexität und damit der Kosten. Ursachen sind neue Modelloffensiven in immer kürzer werdenden Entwicklungszeiten, komplizierte Zusammenführung unterschiedlicher Unternehmenskulturen und vielschichtige globale Beschaffungs- und Distributionsprozesse. Üblicherweise reagiert der Automobilbereich mit zwei im Grunde standardisierten Ansätzen zur Reduzierung der Komplexität:

–Mit der anhaltenden Konzentration auf das sogenannte Core Business,

–mit der Kategorisierung, Gruppierung und Vereinheitlichung der verbleibenden Komplexitäten.

Die beschriebenen Trends sowie die Ansätze zur Komplexitätsreduzierung bleiben nicht ohne Wirkung auf die Produktion, speziell auch auf die Logistik. Um den Herausforderungen der sich abzeichnenden Entwicklungen gewachsen zu sein, gilt es für die beteiligten Planer und Entwickler, geeignete Konzepte und angepasste Prozessabläufe zu entwerfen, die durch folgende Zielvorgaben gekennzeichnet werden:

–Höchste Flexibilität und Reaktionsfähigkeit,

–einfache, aber stabile Strukturen,

–Gesamtkosten- und Zeitminimierung.

Das Logistikkonzept sogenannter Zulieferparks oder Supply Parks in Verbindung mit der lagerlosen Direktanlieferung Just-in-Time (JIT) bzw. Just-in-Sequence (JIS) entspricht den formulierten Anforderungen. Insbesondere bei Produktionsstandorten mit hoher Produktkomplexität, infolge von Modellvielfalt auf einer Montagelinie, oder großen Variantenreichtums, lassen sich Informationen zur Produktionsreihenfolge meist erst spät fixieren. Dieses geforderte zeitkritische Reaktionsvermögen macht es unabdingbar, alle zeitraubenden und dabei nicht wertschöpfenden Tätigkeiten wie z.B. Materialtransporte, auf ein Minimum zu reduzieren.

Zielsetzungen von Industrieparkkonzepten

Die Ziele, die von den Automobilherstellern durch Industrieparkansiedlungen verfolgt werden, sind vielfältig. Die meistgenannten sind:

–Reduzierung der Transportkosten zwischen Lieferanten und Werk,

–Erhöhung der Prozesssicherheit,

–Verringerung der Sicherheitsbestände,

–Verringerung der Fertigungstiefe,

–Beteiligung der Lieferanten am Marktrisiko des Produktes.

Zusätzliche, nicht zu unterschätzende Vorteile können die Vereinfachung und Kostenreduzierung der Kommunikation und die Verringerung von Transportbeschädigungen sein. Außerdem ist es möglich, vereinfachte Verpackungen und Ladungsträger einzusetzen. Abhängig von der Toleranz der jeweiligen Automobilhersteller, ist für die sich ansiedelnden Betriebe weiterhin denkbar, durch die Belieferung zusätzlicher Kunden Skaleneffekte zu erzielen und bessere Maschinennutzungsgrade und somit optimierte Auslastungen des neuen Standortes zu erreichen.

Nicht übersehen werden sollten jedoch die Effekte auf die Anliefertransporte der Sublieferanten an die angesiedelten Lieferanten, die aufgrund verlängerter Distanzen zu erhöhten Transportkosten führen können, falls der Zerlegungsgrad der im Industriepark angesiedelten Teilegruppen keine erhöhten Packungsdichten zulässt.

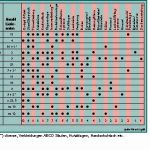

Da die vollständige Ansiedlung aller Lieferanten in Werksnähe weder realisierbar noch zweckdienlich ist, sind Produktgruppen und somit Lieferanten zu identifizieren, durch die die beschriebenen Potentiale nach dem Pareto-Prinzip (ABC-Analyse gemäß 80:20-Regel) erschlossen werden können. Für die Auswahl der geeigneten Produktgruppen sind folgende Parameter relevant:

–Anliefervolumenstrom, gemessen als Volumenstrom der angelieferten Ladungsträger einer Produktgruppe über einen Tag,

–Anzahl der auftretenden Varianten, Gesamtzahl aller Farb- und Technikvarianten einer Produktgruppe,

–verfügbare Steuerzeiten, Zeitfenster zwischen endgültiger Festlegung der Produktionsreihenfolge (Aussendung des Impulses) und Bedarfszeitpunkt am Band.

Diese Kriterien sind für die Identifizierung der gewünschten Produktgruppen aus Sicht der Logistik von besonderer Bedeutung.

Demnach eignen sich Teileumfänge, meist Fahrzeugmodule und -systeme mit folgenden Charakteristika bevorzugt für die bandnahe Lieferantenansiedlung:

–Hohe Teilevolumen,

–hohe Variantenanzahlen,

–kurze Steuerzeiten,

–hohe Teilewerte,

–komplexe Module mit aufwendigen Vormontagen.

Die Identifizierung der bevorzugten Module und Systeme stellt den ersten Schritt zur sinnvollen Umsetzung eines Industriepark-Konzeptes dar. Jedoch sind bereits beim Einkauf der Teilegruppen die verantwortlichen Lieferanten auf ihre Eignung bezüglich einer produktionsnahen Ansiedlung zu analysieren.

Um einen kontinuierlichen Materialfluss sicherzustellen, sind in Abhängigkeit von den zu transportierenden Volumina und den Anliefermöglichkeiten innerhalb der Montagehalle geeignete Transportmittel vorzusehen. Geeignet sind Trailertransporte, Schleppzüge oder auch Stetigförderer, meist in Form von Elektrohängebahnen. So wird eine hohe Versorgungs- und damit Produktionssicherheit erreicht.

Entscheidend für den Erfolg ist neben dem gewählten Transportkonzept die EDV-technische Anbindung des Industrieparks. Neuere Systemplanungen sehen üblicherweise die Einrichtung von direktverdrahteten Standleitungen zwischen Produktionsleitrechner des Automobilherstellers (über eine entsprechende Kommunikationsschnittstelle) und einem Server-System im Industriepark vor. Die Lieferanten sind durch eine Local Area Network (LAN) an den Server angebunden und stellen die entsprechenden Interfaces zur Weiterverarbeitung der Signale innerhalb ihres Produktionsstandortes zur Verfügung.

Weiterhin sind verschiedene für den reibungslosen Ablauf der Prozesse notwendige Dienstleistungen zu realisieren. Dabei können die Automobilproduzenten, Lieferanten oder externen Dienstleister die Durchführung übernehmen. Beispiele dafür sind reguläre Logistik-Aktivitäten, wie Lagern, Be- und Entladen, Sequenzieren, Puffern, Transport bis an die Linie, Leergutrückführung inklusive Reinigung und Instandhaltung. Aber auch generelle Serviceleistungen, wie Wartung von Handlinggeräten, Instandhaltung und Reinigung von Gebäuden, zentrale Verwaltungsprozesse sind hier gemeint.

Die beschriebenen Anforderungen scheinen den Schluss zuzulassen, dass die räumliche Ausdehnung eines Industrieparks grundsätzlich sehr flächenintensiv ist. Tatsächlich gibt es Beispiele der traditionellen Industrieparks (Ford/VW in Palmela, Portugal und Ford, Valencia), bei denen sich die Lieferantenansiedlungen über mehrere hunderttausend Quadratmeter erstrecken.

Bei neueren Industrieparkformen (z.B. Audi Neckarsulm, Mercedes Benz, Rastatt, Ford, Saarlouis, etc.) ist ein eindeutiger Trend zu höherer Ansiedlungsdichte zu erkennen: Meist handelt es sich um ein einzelnes Industrieparkgebäude, in dem zwischen 5 und 15 Lieferanten auf begrenztem Raum in abgetrennten Hallenbereichen teilweise sehr komplexe Vormontagen durchführen. Die Vorteile der gemeinsamen Nutzung einer Gebäudestruktur liegen auf der Hand: Die Informationsanbindung (LAN innerhalb der Halle) lässt sich zum Beispiel vereinfachen und flexibilisieren. Anlieferverkehre lassen sich konsolidieren und wirtschaftlich automatisieren.

Weiter ergibt sich eine Simplifizierung des Rückflusses von Ladungsträgern und Fehlteilen. Zusätzlich lassen sich oft Synergieeffekte zwischen den Lieferanten nutzen, um Kostensenkungen zu erreichen. Beispiele sind die gemeinsame Nutzung von Logistikdienstleistern, Ladungsträgern, Qualitätsprüfung, Notkonzepten oder Sozialeinrichtungen. Wie die Produktionslinien, so sind auch die Industrieparkhallen durch hohe Flexibilität der Gebäudestruktur gekennzeichnet. Eine modulartige Leichtbauweise mit weitem Säulenrastermaß, die Erweiterbarkeit in verschiedene Richtungen und wenige oder sogar fehlende Trennwände sind Beispiele dafür.

Betreiberkonzepte

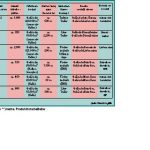

Die gewählten Betreiberkonzepte der Industrieansiedlungen stellen ein wichtiges Element zur Sicherstellung der Zusammenarbeit zwischen Hersteller und Lieferanten dar. Prinzipiell kommen in den existierenden Industrieparks folgende vier Modelle zur Anwendung:

1.Betreiberkonzept Automobilhersteller

Der Automobilhersteller finanziert, besitzt und betreibt den Industriepark selbständig.

2.Betreiberkonzept Lieferanten

Die Lieferanten errichten und betreiben ihre Installationen des Industrieparks in Eigenregie oder unter Gründung eines Konsortiums, meist unter Verpflichtung eines gemeinsamen Logistikdienstleisters.

3.Betreiberkonzept Logistikdienstleister

Ein Logistik- (oder auch Finanz-)dienstleister finanziert, besitzt und betreibt den Industriepark und stellt die Installationen und Dienste gegen Entgelt sowohl dem Hersteller als auch den Lieferanten zur Verfügung.

4.Betreibergesellschaft

Eine zu gründende Investoren- oder Betreibergesellschaft mit Eigentumsanteilen des Automobilherstellers, örtlichen Gemeinden und Subventionsgebern oder externen Investoren errichtet und betreibt das Gebäude, indem sie einen Dienstleister einbindet. Alle angebotenen Serviceleistungen werden den Lieferanten separat in Rechnung gestellt.

Die Konzepte „Logistik-Dienstleister“ und „Betreibergesellschaft“ sind die derzeit richtungsweisenderen Ansätze. Durch Kombination beider Formen können noch weitere unterschiedliche Ausprägungen mit standortspezifischen Vorteilen, insbesondere auch hinsichtlich der Finanzierung realisiert werden.

Fazit

Breitere Modellpaletten, globale Plattformen und Fahrzeugsysteme, Erhöhung der Variantenvielfalt und die Bemühungen, Synergien und Skaleneffekte zu erzielen sollten die Entwicklung moderner Industriepark-Konzepte kennzeichnen.

Nicht nur die Automobilhersteller, sondern auch die Lieferanten bevorzugen ihrerseits die räumliche Nähe zu ihren Sublieferanten: So schuf TRW in Resolven (Süd-Wales, Großbritannien) bereits einen eigenen Industriepark für Sublieferanten. Insbesondere unter Berücksichtigung der Philosophie der frühzeitigen Fixierung und strikten Einhaltung der Fertigungssequenz sind die Lieferanten in der Lage, durch die vergrößerten Anlieferzeitfenster die untergeordneten Sublieferanten bezüglich Handling, Transport- und Bestandskosten zu optimieren. Als Beispiele seien die Einführung der Direktanlieferung oder konsolidierende Transportkonzepte genannt. Auf Industrieparks spezialisierte Logistikdienstleister helfen, identifizierte Prozessverbesserungspotentiale zu erreichen.

Eine Weiterentwicklung der Industrieparkkonzepte stellen die Ansätze „Insourcing” und „Modulare Fabrik” dar. Unter dem primär von Volkswagen propagierten Begriff „Insourcing” wird die Integration ausgewählter Modullieferanten in die Montagelinie verstanden. In Eigenverantwortung, auch für den Einbau, übernehmen Mitarbeiter der Lieferanten an bestimmten Bandabschnitten die Endmontage der Module und Systeme. An den übrigen Bandbereichen sind weiterhin Werksangehörige des Automobilherstellers tätig.

Bei der „Modularen Fabrik” handelt es sich um automobile Produktionsbetriebe, bei denen die Integration der Lieferanten und Automobilhersteller sowie deren räumliche Konzentration so weit fortgeschritten ist, dass alle Systempartner unter einem Dach produzieren. Die Lieferanten haben dabei die größten Anteile am Montageprozess. Beispiele der jüngeren Vergangenheit sind Fiat im italienischen Melfi, MCC im französischen Hambach, Volkswagen im brasilianischen Resende, Chrysler im brasilianischen Campo Largo, die derzeit in Teilen von den amerikanischen Herstellern GM im Projekt „Blue Macaw” in Gravatai, Brasilien, und Ford im Projekt „Amazon” in Guaiba, Brasilien, kopiert werden.

Grundlage dieser Unternehmungen ist die partnerschaftliche Kooperation, die ein vertragliches Regelwerk erfordert, um die organisatorischen Schwierigkeiten zu umgehen, die sich durch die facettenreiche Schnittstellenproblematik ergeben. Von Seiten der logistischen Aufgabenstellung her sind diese Konzepte richtungsweisend. Denn aufgrund der hohen örtlichen Konzentration von spezialisierten Einheiten und der gezielten informationstechnischen Vernetzung ermöglichen sie kurze Wege und zeitgerechte, sichere Vorproduktions- und Anlieferprozesse bei geringsten Beständen. Die Fokussierung der weiteren Bestrebungen zur Prozessoptimierung richtet sich auf die Einbindung der untergeordneten Sublieferanten und deren Steuerung gemäß moderner Supply-Chain-Management-Prinzipien.

Unsere Whitepaper-Empfehlung

Ihr Leitfaden für Lieferketten-Digitalisierung: Finden Sie Ihren optimalen Digitalisierungspartner für Ihre Anforderungen im Straßentransport!

Teilen: