Die Elektromobilität fährt hoch. Für 2030 rechnet der VDA weltweit mit einem Anteil von 25 Prozent Elektroautos auf den Straßen. Auch der Hybridanteil wird von heute 13 auf dann 37 Prozent steigen. Weltweiter Treiber ist der chinesische Markt. Dort werden bereits 2020 fünf Millionen Elektroautos über die Straßen rollen. Auch die deutschen Hersteller rüsten um. Allein VW will 2025 jährlich drei Millionen Elektroautos bauen. Hinzu kommen elektrische Transporter, Busse, Lastwagen, E-Bikes, Stapler und Industriefahrzeuge.

Das alles hat Auswirkungen auf die Wertschöpfung. Deren Anteil (und Technologie) liegt im E-Mobil vor allem in der Batterie und hier in den bis zu 10.000 Batteriezellen, die in modernen Elektrofahrzeugen verbaut sind. In den Kraftpaketen steckt nahezu 70 Prozent der Wertschöpfung einer Batterie. Die Güte der Zellen ist – neben einem leistungsfähigen Batteriemanagement – maßgeblich für die Batterieperformance (Reichweite, Lebensdauer, Sicherheit, Volumen, Gewicht).

Batteriezellen sind gefragt

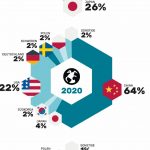

Anders als beim Verbrennungsmotor bildet der deutsche Markt beim Elektroantrieb nicht die gesamte Wertschöpfungskette ab. Vor allem die Batteriezelle fehlt im Spektrum. Die Lithium-Ionen-Zellen für E-Mobile und Hybride kommen von wenigen Herstellern. Mit CATL (China), LG Chem, SK Innovation und Samsung SDI (Südkorea) hat die deutsche Autoindustrie langfristige Lieferverträge in Milliardenhöhe geschlossen, um den Bedarf für die wachsenden E-Flotten zu decken. Allerdings stehen die Deutschen im Beschaffungswettbewerb um die besten Zellen weltweit nicht alleine. Tesla verfolgt eine andere Strategie und will sich in Zusammenarbeit mit dem japanischen Zellproduzenten Panasonic über eigene Gigafactorys versorgen. Marktbeherrschend bleibt China. Gemäß einer Studie von Berylls Strategy Advisors kommen 2020 zwei von drei Batteriezellen aus chinesischer Fertigung. 2025 werde China – so die Prognosen – zusammen mit den USA rund 80 Prozent aller Batteriezellen liefern.

Europäische Produktionslinien

Mit ihren Produktionslinien kommen die Zellproduzenten jetzt auch nach Europa. CATL plant eine Fabrik in Thüringen, LG produziert in Polen und Samsung startet eine Zellproduktion in Ungarn. Hinzu kommt eine Produktionsanlage für Batteriematerialien für den europäischen Markt, die BASF mit dem russischen Nickel- und Palladiumförderer Norilsk Nickel in Finnland aufbaut. Die Produktion dort soll 2020 starten. Abgesehen von den Primär-Rohstoffen (für Lithium-Ionen-Batterien vor allem Lithium, Kobalt, Nickel und Grafit) wäre die lokale Lieferkette für den europäischen Markt dann komplett. Das Geschäft und die industrielle Fertigungskompetenz rund um die Batteriezelle lassen sich die deutschen Zulieferer und OEMs damit allerdings entgehen.

Deutsches Engagement erwünscht

Das will Bundeswirtschaftsminister Peter Altmaier ändern. Er sieht in der Batteriezellen-Fertigung eine Schlüsseltechnologie und will bis 2022 den Aufbau einer Zellproduktion mit einer Milliarde Euro fördern. Mehrere Konsortien haben sich gebildet. Erste Entscheidungen sollen in diesem Frühjahr fallen. Schließlich geht es um einen Massenmarkt, den die Europäische Kommission für in Europa produzierte automobile Batterien bis 2025 auf bis zu 250 Milliarden Euro schätzt. Das bedeutet: In sechs Jahren brauchen allein die Europäer mehr Batteriezellen als heute auf der ganzen Welt produziert werden. Das Potenzial für einige weitere Gigafactories ist also da.

Zell-Know-how industrialisieren

Prof. Dr. Kai-Peter Birke sieht das genauso. Der Spezialist für elektrochemische Zellen und Energiespeicher und Leiter der Arbeitsgruppe „Elektrische Energiespeichersysteme“ am Institut für Photovoltaik an der Universität Stuttgart leitet auch das Zentrum für digitalisierte Batteriezellen-Produktion am Fraunhofer-Institut für Produktionstechnik und Automatisierung. Dort setzt man sich für eine durchgängige Digitalisierung der Wertschöpfungskette der Zellproduktion ein. Die Maxime lautet: Wer die Fertigungsprozesse und damit die Produktqualität der Zellen im Griff hat, erhält am Ende die besseren, leistungsfähigeren Batterien.

Fertigungskompetenz aufbauen

„Bei der Elektromobilität ist die Performance der Batterie der entscheidende Wettbewerbsvorteil“, verweist der Physiker auf die Wichtigkeit des Bauteils Batteriezelle. Und er betont: „Die Technologie ist da. Wir haben in Deutschland ein exzellentes Know-how in der Zellforschung, im Zelldesign und in den weiteren Bestandteilen der Zellwertschöpfungskette. Dieses Know-how sollten wir industrialisieren.“

Seine Empfehlung: Sich zunächst auf die aktuelle Lithium-Ionen-Technologie konzentrieren (statt wie in der Vergangenheit auf die Produktion neuer Zelltypen) und hierfür innovative Produktionstechnologien entwickeln. „Die neue Wunderbatterie wird so schnell nicht kommen“, ist der Forscher trotz anders verlautender Meldungen sicher. Mit kommerzialisierbaren Post-Lithium-Ionen-Technologien ist in absehbarer Zeit nicht zu rechnen. Für die mobile Anwendung zählen Energiedichte, Zyklenfestigkeit, Alterung und Temperaturstabilität. Das macht das Zelldesign komplex. „Mit 350 Wattstunden pro Kilogramm auf Zellebene und 250 Wattstunden pro Kilogramm auf Batterieebene werden wir erstmal leben müssen“, erklärt der Batterie-Experte. Reichweiten von 600 bis 800 Kilometern seien somit aber auch mit Lithium-Ionen-Batterien darstellbar.

Digitalisierung nutzen

Für die kommenden Jahre sollten die Weiterentwicklung der Fertigungstechnologie und die Optimierung der Lithium-Ionen-Zelle im Vordergrund stehen. „Es geht um Skalierung und Qualitätssicherung der Massenfertigung“, betont Birke. Deutschland müsse sich nicht verstecken: „Das Assemblieren von Zellen ist klassischer Maschinenbau, das ist Automatisierungstechnik und Fertigungsplanung, das kann die deutsche Industrie“, erklärt Birke. Varta mache es für Knopfzellen vor. Die Digitalisierung moderner Produktionslinien liefere außerdem die notwendige Rückkopplung, um Fertigungsprozesse immer weiter zu verbessern. Das bedeutet beispielsweise: Wird in dichtgepackten Hochenergiezellen der Elektrolyt noch besser verteilt, wird der Formierprozess beschleunigt, werden Zellen präziser assembliert oder wird exakter beschichtet, resultiert daraus die bessere Zelle und damit die bessere Batterie: „Das Fertigungs-Know-how lässt sich aufbauen und für den Massenmarkt monetarisieren“, erklärt Birke. Auch auf das Post-Lithium-Zeitalter sei man dann fertigungstechnisch vorbereitet. Die Batteriezelle bleibe ein Massenmarkt, den es zu bedienen gelte.

Flaschenhals Batterie-Rohstoffe

Entsprechend wird in den nächsten Jahren die Nachfrage nach Lithium, Kobalt, Nickel, Mangan, Kupfer und Grafit weiter anziehen. „Jeder dieser Batterierohstoffe hat seine eigenen Schwierigkeiten und Flaschenhälse“, sagt der Rohstoffexperte Michael Schmidt von der Deutschen Rohstoffagentur (DERA) in Berlin. Damit sind nicht nur die Preis- und Angebotsschwankungen gemeint, sondern auch die ökologischen Folgen und zum Teil menschenunwürdigen Bedingungen des Rohstoffabbaus. So steht der Kobalt-Kleinbergbau im Kongo seit Jahren massiv in der Kritik (nach DERA-Schätzungen erfolgt 15 bis 25 Prozent der dortigen Kobalt-Förderung im Kleinbergbau, der Rest wird industriell gefördert). Unter anderem will die „Global Battery Allicance“ des World Economic Forums, der VW und BASF angehören, die Zustände verbessern. Daimler engagiert sich in der Responsible Kobalt Initiative und hat für die Vergabe der Batteriezellen die Kobalt-Lieferkette jetzt transparent gemacht. „Der Ausbau der Elektromobilität stellt neue Anforderungen an die Automobilindustrie und speziell an den Einkauf. Wir sind uns der Verantwortung bei der Beschaffung von Rohstoffen bewusst und bündeln über die Zusammenarbeit mit anderen Unternehmen in diesen Initiativen unsere Kräfte“, erklärte Sabine Angermann, Bereichsleiterin Einkauf und Lieferantenqualität für Rohmaterial und Strategie, Mercedes-Benz Cars, vor einigen Monaten. Rohstoffexperte Michael Schmidt betont: „Es ist gut, dass man kritisch hinschaut, schließlich ist das Ziel eine sozialverträgliche, nachhaltige Elektromobilität, die auch in Ökosysteme nur minimalinvasiv eingreift.“

Knapp werden die Batterierohstoffe aus geologischer Sicht nicht. Vor allem Lithium gibt es reichlich. Zuletzt wurden die Fördermengen wieder erhöht, entsprechend sind die Spotpreise gesunken. Selbst in Europa gibt es Überlegungen, den begehrten Rohstoff abzubauen. Das Ziel der Initiativen: Eine Lieferkette, die die Batterierohstoffe in unmittelbarer Nachbarschaft der Batterie- und Zellproduktion fördert und lange Transportwege vermeidet. Local-for-Local also auch für die Elektromobilität. „Die Primärproduktion von Lithium stellt nicht das größte Problem dar, es sind eher die Weiterverarbeiter, die jetzt ihre Kapazitäten ausbauen müssen“, beschreibt Michael Schmidt die aktuelle Situation am Beschaffungsmarkt. Das Thema Zellproduktion sieht Schmidt aktuell relativ entspannt: „Das wird der Markt entscheiden und für die einkaufenden Unternehmen gilt so oder so: Wie positioniere ich mich, damit ich die besten Zellen zum besten Preis bekomme?“ Auf jeden Fall kommt es dem Einkauf entgegen, wenn er bei gefragten Ressourcen in einem wachsenden Markt keinem marktbeherrschenden Oligopol, sondern einem breiten Wettbewerb gegenübersteht.

Die Primärproduktion von Lithium stellt nicht das größte Problem dar.“

Rohstoffexperte Michael Schmidt, Deutsche Rohstoffagentur, Berlin

Annette Mühlberger, freie Journalistin, Gärtringen