Bauteile und Komponenten der Werkzeugtechnik sollen im Sinne der Energie- und Ressourceneffizienz immer kompakter und leichter werden. Der Trend zur Miniaturisierung führt auch bei den Präzisionswerkzeugen zu Lösungen, die noch vor wenigen Jahren undenkbar waren. Ein Beispiel dafür ist der laut Anbieter Iscar kleinste Wechselkopfbohrer der Welt. Den Sumo Cham gibt es von 4 bis 6 mm im Durchmesser. Die Wechselköpfe bestehen aus der PVD-beschichteten Nano-Schneidstoffsorte IC908 und versprechen lange Standzeiten.

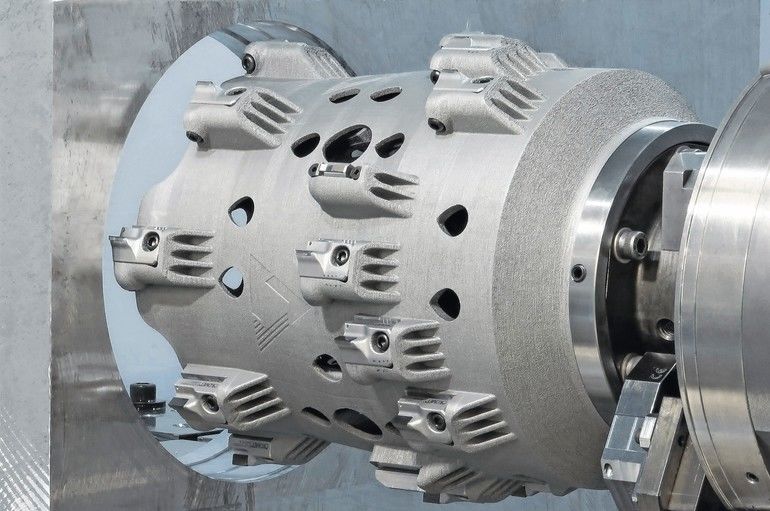

Leichtgewichtiges ist inzwischen auch abseits rotierender Spannfutter ein wichtiger Aspekt. Um etwa die Statorgehäuse von automobilen Elektromotoren wirtschaftlich und zuverlässig bearbeiten zu können, werden große, stabile und trotzdem sehr leichte Ausdrehwerkzeuge benötigt. Herstellern wie Mapal oder Ceratizit ist es durch ausgeklügelte Konstruktionen und den Einsatz additiver Verfahren gelungen, das Gewicht dieser Werkzeuge, die Durchmesser von 200 mm und mehr haben, massiv zu reduzieren.

Komplett aus dem Stahlwerkstoff gedruckt

Mapal-Entwicklungschef Dr. Dirk Sellmer zufolge wiegen diese Tools nur etwa die Hälfte vergleichbarer Schweißkonstruktionen. Das reduzierte Gewicht wirkt sich positiv auf das Kippmoment des weit auskragenden Werkzeugs aus. Das Ergebnis sind präzisere Statorbohrungen und letztlich bessere Elektromotoren. Überdies können die leichteren Bohrstangen auf kleineren Bearbeitungszentren eingesetzt werden. Die neuartige Konstruktions- und Stützform des Werkzeugs von Ceratizit wird komplett aus einem Stahlwerkstoff gedruckt. Als Schneidkörper fungieren ebenfalls additiv erzeugte Werkzeugkassetten mit PKD-Schneiden.

Vernetzung eröffnet neue Strategien

Mithilfe des 3D-Drucks oder der Laserbearbeitung gelingt es den Werkzeugherstellern, die Leistungsfähigkeit ihrer Produkte auf ein neues Niveau zu heben. Stichworte sind hier unter anderem eine optimierte Kühlmittelzufuhr, die nur generativ herzustellen ist, oder absolut scharfkantige Schneiden. Letztere entstehen, indem der Laser selbst härteste Schneidstoffpartikel sauber trennt. Entwicklungen wie diese sind die Voraussetzung für die wirtschaftliche Bearbeitung schwer zerspanbarer Hochleistungswerkstoffe.

Das clevere Zusammenspiel von Werkzeug, Maschine und Software erlaubte es Prozessexperten, neue Bearbeitungsstrategien zu entwickeln, die zu echten Leistungssprüngen führten. Beispiele dafür sind das High Dynamic Turning, das laut Ceratizit komplexe Drehteile um bis zu 200 Prozent produktiver fertigt als konventionelle Drehverfahren, oder das Speed-Forming von Horn, mit dem schmale, tiefe Nuten in weniger als der halben Zeit entstehen sollen, als beim bislang üblichen Vollnutfräsen mit Minitools.

Digitale Vernetzung spielt wichtige Rolle

Die digitale Vernetzung von Werkzeugen, Maschinen und übergeordneten IT-Systemen spielt aber auch in zwei weiteren Bereichen eine entscheidende Rolle: Einerseits gelingt es dadurch, die Prozesssicherheit bei anspruchsvollen Bearbeitungen beträchtlich zu steigern. Andererseits werden die Abläufe von der Planung über das Herstellen und den Einsatz von Werkzeugen bis hin zu ihrer Aufbereitung transparent. Gerade bei sicherheitskritischen Bauteilen ist diese Nachvollziehbarkeit ein wichtiges Argument.

Werkzeugüberwachung in Echtzeit

Lösungen wie die von Horn und Kistler gemeinsam entwickelte Echtzeit-Werkzeug-überwachung PTS fürs Mikrodrehen geben nicht nur Aufschluss über den Zustand des betreffenden Werkzeugs. Vielmehr kann der Maschinenbediener mithilfe der ermittelten Daten auch Prozess- und Werkstoffanomalien frühzeitig erkennen und entsprechend gegensteuern. Das verhindert Ausschuss, schont die Ressourcen und steigert die Qualität.

Die Digitalisierung der Metallbearbeitung steht und fällt laut Prof. Frank Barthelmä, Geschäftsführer der GFE Gesellschaft für Fertigungstechnik und Entwicklung in Schmalkalden, mit dem intelligenten Werkzeug. „Auch eine sich selbst optimierende Werkzeugmaschine funktioniert nur über die Kommunikation nach außen und nach innen. Und daher spielt das Werkzeug nach wie vor eine entscheidende Rolle.“

Engere Kunden-Lieferanten-Vernetzung

Barthelmä geht in den nächsten fünf bis zehn Jahren von einer noch engeren Vernetzung von Kunden und Lieferanten aus. Der Anwender der Produkte werde künftig wesentlich früher in die gesamte Datentransferkette einbezogen als bisher. Eine wichtige Rolle würden künftig prozessvorbereitende oder -begleitende Dienstleistungen wie die vorausschauende Instandhaltung spielen.

Die Botschaft ist in der Branche angekommen und wird bereits in die Tat umgesetzt. Ein Beispiel von vielen ist c-Com, ein Start-up von Mapal. Der IT-Newcomer bietet auf einer offenen Cloud-Plattform Software as a Service an, unter anderem zur Verwaltung von Werkzeugen. „Sehr viel Zeit ist nötig, um Werkzeuge zu disponieren, wiederaufzubereiten und zu optimieren,“ betont Geschäftsführer Giari Fiorucci. „Viele Anwender managen diese Aufgaben, bei denen große Datenmengen entstehen, jedoch weitestgehend manuell.“ Obwohl die Beteiligten oft die gleichen Daten benötigen, werden diese mehrfach generiert und in redundanten Datenbanken gepflegt.

Anders läuft es mit Unterstützung einer Cloud ab. Auf einer solchen Plattform entstehen als virtuelles Abbild der Werkzeugdaten digitale Zwillinge samt vieler wichtiger Kennwerte wie etwa Schnittdaten, Standmengen oder die Anzahl der Wiederaufbereitungen. Die zentrale Datenerfassung macht das mehrfache Erzeugen von Datensätzen überflüssig. Doch die Cloud bündelt nicht nur die Daten der Werkzeuge, sie verbessert auch das Zusammenspiel entlang der Prozesskette.

Ein anderes Beispiel digitaler Services ist das Werkzeugmanagementsystem DAC (Data Analyzer and Controller) von Haimer. In der eigenen Fertigung nutzt der Spezialist für Schrumpf- und Auswuchttechnik das System bereits seit längerem. Nun bietet Haimer es auch zum Verkauf an. DAC managt den Austausch von Soll- und Ist-Werten sowie anderen Werkzeugdaten zwischen den einzelnen Tool-Room-Stationen und stellt die Verbindung mit dem Unternehmensnetzwerk her. Im Zusammenspiel mit RFID-Datenchips, mit denen sich Werkzeugaufnahmen des Herstellers optional ausstatten lassen, über QR- oder Data Matrix-Codes, erlaubt das System eine eindeutige Identifikation des Gesamtwerkzeugs. Durch die Netzwerkverbindung steuert es weitere Werkzeugdaten bei, etwa die Anleitung für den Zusammenbau, Artikelnummern, Lagerbestandsanpassungen oder 3D-Modelle. Zusätzlich unterstützt es den Anwender bei der Analyse der Produktionsdaten und der Prozessoptimierung.

Mona Willrett,

Redakteurin im Konradin-Verlag