Umformsysteme gelten als die „Königsklasse“ unter den Rohrverbindungen in hydraulischen Anlagen. Sie sind für Hochdruckanwendungen konzipiert und kommen beispielsweise im Schiffbau, in Offshore-Anlagen oder Kran- und Hebezeugen zum Einsatz. Mit Stauff Form steht der Hydraulikindustrie ein hoch zuverlässiges und zugleich montagefreundliches Verbindungssystem für Stahl- und Edelstahlrohre in den Abmessungen von 6 bis 42 mm Durchmesser zur Verfügung. Das Umformsystem ist Teil des Rohrverbindungsprogramms Stauff Connect, mit dem Stauff seit 2015 als Komplettanbieter sämtlicher Komponenten für hydraulische Leitungssysteme international vertreten ist.

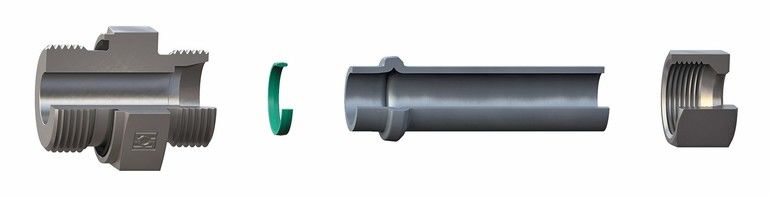

Das Prinzip von Stauff Form: An das zu verbindende Ende eines konventionellen Rohres wird in einer elektrohydraulischen Maschine eine Kontur angeformt. Zusammen mit einem herkömmlichen Verschraubungskörper mit 24°-Innenkonus und einer Überwurfmutter gemäß ISO 8434-1 entsteht „Metall auf Metall“ eine formschlüssige, dichte Verbindung. Um den einzigen denkbaren Leckageweg abzudichten, wird vor dem Verschrauben ein Dichtring auf das Rohrende aufgeschoben.

Hier setzt die Weiterentwicklung von Stauff Form an: In der ersten Generation besteht der Dichtring aus zwei Materialien, nämlich dem metallischen Adapterring und einer fest verbundenen Elastomerdichtung. Bei der jüngst vorgestellten Neuauflage Stauff Form EVO wird dieser ersetzt durch einen deutlich preiswerteren, da nur aus einem Material bestehenden Viton-Dichtring. „Diese Kostensenkung geben wir an unsere Kunden weiter“, sagt Carsten Krenz, Geschäftsführer und Projektleiter von Stauff Deutschland. „Gerade für Hersteller etwa von Offshore-Anlagen, Käanen und Hebezeugen oder hydraulischen Pressen, die größere Stückzahlen von hydraulischen Rohrverbindungen konfektionieren, ist die Ersparnis erheblich.“

Sicher unter extremen

Bedingungen

Die Dichtwirkung formschlüssiger Verbindungen wird vom Systemdruck der Hydraulikanlage unterstützt, so dass Stauff Form EVO, ebenso wie sein nach wie vor verfügbarer Vorgänger, besonders für Leitungssysteme mit hoher Druckauslastung geeignet ist: bis zu 500 bar in der ,Leichten‘ Baureihe, bis zu 800 bar in der ,Schweren‘ Baureihe. In solchen Einsatzbereichen profitieren Anwender darüber hinaus von einer erhöhten Ausreißfestigkeit – ein klarer Sicherheitsvorteil angesichts von Druckschlägen und vibrierenden Belastungen, wie sie in vielen Hydraulikanlagen typisch sind. Für Maschinen- und Anlagenbauer ist dies ein entscheidendes Argument. „Für Rohrverbindungen sind vor allem die Druckspitzen eine große Belastung. Mit unserem Umformsystem können auch unter extremen Bedingungen zuverlässige, weil dauerhaft leckagefreie Verbindungen realisiert werden“, erläutert Produktmanager Andreas Toporowsky. „Das gilt für beide Generationen. Bei der Weiterentwicklung war klar: Der günstigere Preis darf keinesfalls zu Lasten der Sicherheit gehen.“

Kein Austausch der Umformmaschinen erforderlich

Beide Systeme werden mit den gleichen, seit der Markteinführung 2015 weltweit eingesetzten Maschinen umgeformt. Für die Bearbeitung von Stauff Form EVO müssen lediglich die Werkzeugsätze ausgetauscht und ein Software-Update durchgeführt werden, da die Umformkontur der Geometrie des neuen Viton-Dichtungsrings entsprechend angepasst wurde. Die Maschinen werden ihrerseits kontinuierlich weiterentwickelt. Ein großer Vorteil der jüngsten Generation sind beispielsweise die auch gegenüber anderen im Markt verfügbaren Umformsystemen deutlich kürzeren Einspannlängen von 3,5 bis 6 cm. So können besonders kompakte Rohrsysteme mit engen Radien realisiert werden. Hierzu tragen auch die im Stauff-Form-System extrem kurzen Montagewege bei.

Einfache Montage – zuverlässige Verbindung

„Die Entscheidung, ob eine Rohrverbindung hält, was sie verspricht, fällt letzten Endes am Montageband“, betont Carsten Krenz. „Deshalb ist die Montagesicherheit bei jeder unserer Produktentwicklungen oder Weiterentwicklungen ein wichtiges Kriterium.“ Zu den konstruktiven Merkmalen des Umformsystems gehört, dass Über- oder Untermontagen praktisch ausgeschlossen sind. Der Monteur zieht die Überwurfmutter bis zum Punkt des deutlich spürbaren Kraftanstiegs an und schließt die Montage mit einer weiteren Drehung um 15° bis 20° über diesen Punkt hinaus ab. Ein eindeutig erkennbarer Drehmomentanstieg signalisiert das Montageende, und der kurze, definierte Montageweg nach dem Erreichen des Festpunktes erlaubt eine intuitive Montage bei geringem Platzbedarf.

Rohrmontage 4.0 –

vernetzte Maschinen

Im Praxisbetrieb der Umformmaschinen sind regelmäßig Software-Updates aufzuspielen. Mit der neuesten Maschinengeneration geht das besonders unkompliziert: „Updates können künftig online übermittelt werden. Unser Service muss dazu nur mit dem Anwender einen Zeitpunkt abstimmen, an dem die Maschine eingeschaltet und nicht im Einsatz ist“, erläutert Produktmanager Andreas Toporowsky. Möglich wird das durch ein in die Maschine integriertes Kommunikationsmodul mit SIM-Karte.

Weitere Vorteile für Anwender: Per Online-Service sind etwa die Maschinenhistorie und -parameter einzusehen, die gemeinsam mit dem Kundenbetreuer analysiert werden können. Die Ursache für eine Fehlfunktion ist schnell zu ermitteln und die Qualität des Umformprozesses kann auf einem hohen Niveau gehalten werden. Detaillierte Dokumentationen der Umformvorgänge dienen dem Kunden als Nachweis für eine korrekte Montage. Der Datenaustausch mit der Stauff-eigenen Cloud findet in beide Richtungen verschlüsselt statt, so dass die Daten zuverlässig vor Fremdzugriff, Missbrauch und Manipulation geschützt sind.

Stauff Form EVO in Kürze

- Jetzt mit deutlich kostengünstigerem Viton-Dichtungsring

- Kein Austausch der Umformmaschinen notwendig

- Effizientes Single Sourcing vom Komplettanbieter

- Produktdesign basiert auf Standard-Bauteilen – keine doppelte Lagerhaltung, keine Verwechslungsgefahr

- Standardmäßig für Stahl- und Edelstahlrohre geeignet (Parameter für abweichende Werkstoffe auf Anfrage)

- Verfügbar für Rohrabmessungen von 6 x 1,5 mm bis 42 x 4 mm in der ,Leichten‘ Baureihe oder von 6 x 1,5 mm bis 38 x 6 mm in der ,Schweren‘ Baureihe

- Neueste Generation der Umformmaschinen mit Cloud-Anbindung, vorhandene Maschinen können unkompliziert nachgerüstet werden