Gegenstand der empirischen Studie ist der Prozeß der Beschaffung von Investitionsgütern mit einem Einkaufsvolumen von mehr als 200.000 DM. Bei der Zielgruppe der Umfrage, kleine und mittlere Unternehmen (KMU) mit 100 bis 1.000 Beschäftigten, sind dies vorwiegend Werkzeugmaschinen und andere Produktionsanlagen.

Hans-Reiner Ludwig, Willi Muschinski

Investitionsgüterbeschaffung in KMU

Die Beschaffung hochwertiger Investitionsgüter ist gekennzeichnet durch eine hohe Investitionssumme sowie die Komplexität der zu beschaffenden Produkte. Die Beschaffungsentscheidung beeinflußt zudem langfristig und erheblich das Niveau der zukünftigen Herstellkosten. Mithin kommt der Investitionsgüterbeschaffung eine große strategische Bedeutung in allen Unternehmen zu.

Hinsichtlich der Organisation des Beschaffungsprozesses gibt es jedoch in Abhängigkeit von der Unternehmensgröße erhebliche Unterschiede. Großunternehmen bzw. größere Geschäftseinheiten zeichnen sich durch eine kontinuierliche Investitionstätigkeit aus. Produktionseinrichtungen werden häufig beschafft, so daß sich für die Einkaufsprozesse feste Geschäftsroutinen etabliert haben, an denen die entsprechenden technischen und kaufmännischen Planungsabteilungen oder Stäbe beteiligt sind.

In kleineren und mittleren Unternehmen oder Geschäftseinheiten ist dagegen der Prozeß der Investitionsgüterbeschaffung – bedingt durch die langen Nutzungszeiten der Anlagen und das vergleichsweise geringere Investitionsvolumen – ein eher seltener Geschäftsprozeß. Demzufolge sind Abläufe und Entscheidungsstrukturen weniger verfestigt. Spezielle Abteilungen oder Stäbe für den Einkauf von Investitionsgütern existieren nicht, weil sie diese Aufgabe allein nicht auslastet.

Aufbau der Umfrage

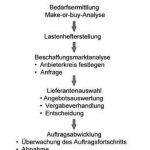

Die Untersuchung der Besonderheiten der Investitionsgüterbeschaffung in KMU basiert auf dem in Abbildung 1 dargestellten idealtypischen Beschaffungsprozeß für Investitionsgüter. Die Phase der Bedarfsermittlung, also die Make-or-Buy-Analyse, wurde in der Studie ausgeklammert und eine Entscheidung zu Gunsten der Alternative Eigenfertigung vorausgesetzt. Die Umfrage setzt also bei der Lastenhefterstellung ein und endet mit der Maschinenabnahme.

Befragt wurden im Zeitraum November 1997 bis März 1998 1.001 Unternehmen, von denen 211 antworteten. Dies entspricht einer Rücklaufquote von 21,1%. Der regionale Schwerpunkt der Umfrage lag in Nordrhein-Westfalen, Rheinland-Pfalz, Hessen und Baden-Württemberg. Die Unternehmen verteilen sich wie folgt auf die einzelnen Branchen:

Maschinenbau (24,8%),

EBM (16,2%),

Metallerzeugung (12,9%),

Textil und Bekleidung (10%),

Elektrotechnik (8,6%),

Straßenfahrzeugbau (7,6%)

und Sonstige (19,9%).

Hinsichtlich der Unternehmensgröße zeigt sich, daß

- 150 Unternehmen (= 71,1%) zwischen 100 und 399 Mitarbeiter beschäftigen,

- 37 Firmen (= 17,5%) weisen zwischen 400 und 699 Mitarbeiter auf,

- 14 Unternehmen (= 6,6%) verzeichnen zwischen 700 und 999 Arbeitnehmer,

- 10 Unternehmen (= 4,7%) haben mehr als 1.000 Beschäftigte.

Umfrageergebnisse Lastenhefterstellung

Die Lastenhefterstellung bezweckt eine präzise und verbindliche Darstellung der Leistungsmerkmale des gewünschten Investitionsgutes. Dazu sind die Forderungen und Wünsche der späteren Nutzer zu sammeln, zu bewerten und im Lastenheft als Eigenschaft des Investitionsgutes qualitativ und quantitativ zu beschreiben. Das Lastenheft mit seinen verbindlichen Festlegungen ist somit das entscheidende Dokument für die anschließende Anfragetätigkeit, den Angebotsvergleich und die Lieferantenauswahl.

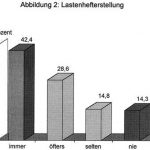

Angesichts der großen Bedeutung des Lastenhefts überrascht es, daß weniger als die Hälfte der Unternehmen angibt, bei größeren Investitionsvorhaben konsequent ein Lastenheft zu erstellen (vgl. Abbildung 2). 29% der Befragten erstellen sogar nach eigenen Angaben selten oder nie ein Lastenheft. Wird dieser Befund unternehmensgrößenspezifisch differenziert, zeigt sich, daß mit zunehmender Unternehmensgröße der Anteil der Firmen, die ein Lastenheft erstellen, signifikant steigt.

Neben der Quantität ist auch die Qualität der Lastenhefterstellung entscheidend für die Güte des Auswahlprozesses. Ein wesentliches Qualitätsmerkmal von Lastenheftspezifikationen stellt die Nutzung firmeneigener Ausrüstungsvorschriften dar. So erleichtert die unternehmensweite Normierung von Ausrüstungsgegenständen (wie Steuerungen, Hydraulik, Filter usw.) die Bedienung, Wartung und Reparatur, optimiert die Ersatzteilhaltung und reduziert den Schulungsaufwand.

Von den Unternehmen, die Lastenhefte erstellen, greifen nur 53% immer oder öfter auf eigene Ausrüstungsvorschriften zurück. Die andere Hälfte der Befragten macht von diesem Instrument nie oder selten Gebrauch.

Ein weiteres Indiz für eine mangelhafte Qualität der Lastenheftspezifikation ist, daß sich mehr als die Hälfte der Unternehmen immer oder öfter bei der Lastenheft-erstellung von potentiellen Anbietern beraten lassen (vgl. Abbildung 3). Die Anbieter werden diese Hilfestellung jedoch keineswegs wettbewerbsneutral erbringen. Vielmehr versuchen sie, neben den Forderungen und Wünschen des Kunden, die eigenen technischen Möglichkeiten ins Lastenheft einfließen zu lassen. Mithin wird der Wettbewerb beschränkt mit der Konsequenz, daß möglicherweise das Beschaffungsoptimum verfehlt wird.

Beschaffungsmarktforschung

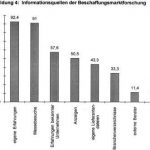

Im Durchschnitt bedienen sich KMU 2,39 verschiedener Informationsquellen, um geeignete Lieferanten zu identifizieren. Die mit deutlichem Abstand wichtigsten Informationsquellen sind eigene Erfahrungen und Messebesuche (vgl. Abbildung 4). Auf Marktinformationen in Branchenverzeichnissen, durch externe Berater oder das Internet wird vergleichsweise selten zurückgegriffen. Es dominieren also Informationsquellen, die von den Entscheidungsträgern selbst anschaulich erfahren und erlebt werden können.

Positiv hervorzuheben ist, daß 98% der Unternehmen das Investitionsobjekt immer oder öfter ausschreiben. Allerdings ist die Anfrageintensität nicht sonderlich hoch. So geben mehr als zwei Drittel der Firmen an, nur maximal drei Anbieter zur Anbotsabgabe aufzufordern. 31,7% fragen zwischen vier und sechs Anbieter an; lediglich 1% der Abnehmer dehnt den Anfragekreis auf mehr als sechs Bieter aus.

Angesichts der hohen strategischen Bedeutung der Investitionen ist diese Anfragetätigkeit zu schwach ausgeprägt. Da in vielen Fällen zusätzlich davon auszugehen ist, daß mindestens ein potentieller Anbieter an der Lastenhefterstellung beteiligt ist, muß dieser Befund noch kritischer bewertet werden. Eine gründliche Beschaffungsmarktanalyse scheint bei den befragten Unternehmen nicht stattzufinden.

Lieferantenauswahl

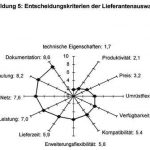

Die KMU bewerten die Angebote durchschnittlich mittels 9,4 Kriterien. Eine von den Unternehmen vorgenommene Rangordnung der Vergabeparameter zeigt, daß den technischen Eigenschaften des Investitionsobjektes die höchste Bedeutung zukommt (vgl. Abbildung 5). Die Ausbringung bzw. die Produktivität der Anlage rangiert mit Rangstufe 2,1 noch deutlich vor dem Preis (3,2).

Die herausragende Stellung technischer Leistungsmerkmale bei der Investitions-güterentscheidung verdeutlicht auch die weitere Rangfolge der Auswahlkriterien in Schaubild 5. Obwohl diese nachgeordneten Parameter eine deutlich niedrigere Wertigkeit aufweisen, sind sie keineswegs unbedeutend. Mehr als zwei Drittel der Unternehmen geben nämlich an, auch diese Faktoren bei der Vergabeentscheidung zu beachten.

Die KMU setzen durchschnittlich 2,8 verschiedene Methoden ein, um die Angebote zu beurteilen. Das wichtigste Verfahren stellt mit 91,8% der Nennungen der Kostenvergleich dar. Weitere wichtige Hilfsmittel zur Angebotsvalidierung sind die Probefertigung (61,1%), Checklisten (61,1%) sowie Punktungsverfahren bzw. die Nutzwertanalyse (57,1%). Die Simulation spielt mit 7,2% nur eine untergeordnete Rolle.

Abnahme

Bei der Maschinenabnahme wird ein Soll-Ist-Vergleich zwischen den im Lastenheft definierten Anforderungen und dem tatsächlichen Leistungsvermögen der Maschine vorgefahren. Die Möglichkeit einer Vorabnahme im Werk des Lieferanten nutzen 88% der Befragten. Eine Endabnahme nehmen 96% der Unternehmen vor.

Die Abnahmemethoden lassen sich in direkte und indirekte Verfahren unterscheiden. Bei den direkten Verfahren werden die Maschineneigenschaften durch Vermessen der Maschinengeometrie direkt an der Werkzeugmaschine ermittelt. Bei den indirekten Verfahren hingegen wird aus Merkmalen, die die produzierten Werkstücke aufweisen, auf die Maschineneigenschaften geschlossen.

Der empirische Befund zeigt, daß bei der Vorabnahme die direkte Abnahme mit 58,1% das dominierende Verfahren ist. Eine indirekte Abnahme durch Einmal-Fertigung eigener Werkstücke nehmen immerhin noch 40,9% vor. Bei der Endabnahme hingegen bevorzugen 54 % der KMU Dauertests unter Betriebsbedingungen. Die direkte Abnahme ist mit 53,2% weiterhin stark verbreitet. Auffällig ist die geringe Verbreitung statistischer Methoden. Lediglich 20% ermitteln bei der Endabnahme die Maschinen- und Prozeßfähigkeitskennwerte nach der Definition der statistischen Prozeßregelung (SPC).

Entscheidungsträger

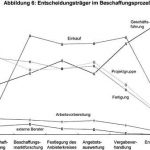

Die bedeutendsten Akteure bei der Investitionsgüterbeschaffung stellen die Geschäftsführung, der Einkauf, Projektgruppen und die Fertigung dar. Die Arbeitsvorbereitung, externe Berater oder sonstige Stellen spielen lediglich eine untergeordnete Rolle (vgl. Abbildung 6).

Die Lastenheftspezifikation ist – wie zu erwarten war – primär Aufgabe der technischen Instanzen. So verantworten in der Mehrzahl der KMU Projektgruppen

(58,6%) und/oder die Fertigung (58%) die Lastenhefterstellung. Dabei ist auffällig, daß mit zunehmender Unternehmensgröße die Bedeutung der Projektgruppen steigt, während umgekehrt die Mitwirkung der Geschäftsführung sinkt.

An der Beschaffungsmarktforschung sind im Durchschnitt zwei Stellen beteiligt. In den meisten Unternehmen ist der Einkauf mit der Anbietersuche befaßt, wobei er in der Regel mit technischen Abteilungen zusammenarbeitet. Bemerkenswert ist, daß sich das Gewicht des Einkaufs mit wachsender Unternehmensgröße erhöht, während sich parallel dazu die Mitarbeit der Geschäftsführung reduziert.

Ein ähnliches Bild weist auch die Festlegung des Anbieterkreises auf, dessen Zusammensetzung im Mittel 2,35 Stellen bestimmen. Einkauf, Geschäftsführung und die zuständige technische Stelle entscheiden gemeinsam, welche Bieter anzufragen sind. Im Vergleich zur Beschaffungsmarktforschung nimmt jedoch die Geschäftsführung hier verstärkt Einfluß. Das Ausmaß ihrer Mitarbeit ist allerdings stark unternehmensgrößenabhängig. So wirkt sie mit zunehmender Mitarbeiterzahl immer weniger an der Festlegung des Ausschreibungskreises mit, während sich umgedreht die Einbindung des Einkaufs erhöht.

In die Angebotsauswertung sind gleichzeitig der Einkauf, technische Stellen und die Geschäftsführung involviert. Es ist zu vermuten, daß dem Einkauf die kommerzielle Würdigung des Angebots obliegt, während die technischen Abteilungen die Anlagenauslegung bewerten. Der Umfang der Einbindung der Geschäftsführung wird auch hiervon durch die Betriebsgröße wesentlich bedingt. So verringert sich mit wachsender Unternehmensgröße der Grad ihrer Mitarbeit bei gleichzeitiger verstärkter Mitarbeit des Einkaufs.

An den Vergabeverhandlungen nehmen von Seiten des Abnehmers durchschnittlich 2,3 Stellen teil. Üblicherweise sind dies der Einkauf (73,8%) und die Geschäftsführung (69%). Die Bedeutung der technischen Instanzen ist hier vergleichsweise gering. So nimmt die Fertigung bei 33,8% und die Arbeitsvorbereitung sogar nur bei 7,1% der befragten Unternehmen an den Vergabegesprächen teil. Ähnliches gilt auch für Projektgruppen, die lediglich in 37,2% der Fälle in die Schlußgespräche involviert werden.

Die Vergabeentscheidung in KMU ist eindeutig Chefsache. So geben 84% der Unternehmen an, daß die Geschäftsführung die Lieferantenauswahl trifft. Der Einkauf ist immerhin bei 28,4% der Unternehmen an der Entscheidungsfindung beteiligt, während die Einbindung von Projektgruppen (17,1%) sowie der Fertigung (16,1) relativ gering ist.

Ingesamt läßt sich feststellen: Der Einfluß der Geschäftsführung auf den Entscheidungsprozeß erhöht sich parallel zum Bearbeitungsfortschritt. Umgekehrt zu diesem Muster dominieren im Frühstadium der Beschaffung technische Abteilungen die Aufgabenerledigung. Mit zunehmender Projektdauer sinkt ihre Mitwirkung merklich. Da die Auswahl des besten Lieferanten aber sowohl kaufmännische als auch technische Kompetenz verlangt, sollte auch in den abschließenden Phasen des Beschaffungsprozesses das im Unternehmen vorhandene technische Know-how genutzt werden.

Für KMU ohne eigene technische und kaufmännische Fachabteilungen stellt vor allem der Einsatz interdisziplinärer Projektgruppen eine geeignete Möglichkeit dar, das gesamte im Unternehmen verstreut vorhandene Wissen für die Entscheidungsfindung zu aktivieren. Diese Alternative wird jedoch bislang insbesondere von Kleinunternehmen mit bis zu 400 Beschäftigten nur unzureichend genutzt.

Der Einkauf wird entsprechend seiner Qualifikation, abgesehen von der Vergabeentscheidung, in den Beschaffungsprozeß eingebunden. Die Intensität seiner Mitarbeit wächst bei zunehmender Unternehmensgröße, während gleichlaufend dazu das Gewicht der Geschäftsführung sinkt. Dies legt die Vermutung nahe, daß die Geschäftsführung ihre Aufgaben weitgehend an den Einkauf delegiert, wenn sie sich von operativen Tätigkeiten zurückzieht.

Fazit

Die Ergebnisse der Umfrage zeigen differenziert, wie KMU den Geschäftsprozeß der Investitionsgüterbeschaffung organisieren. Charakteristische Kennzeichen sind:

–Defizite bei der Lastenhefterstellung:

Sowohl die Quantität als auch die Qualität der Lastenhefterstellung bilden markante Schwachstellen. Die Ursachen der mangelnden Qualität liegen in der häufigen Mitwirkung potentieller Anbieter bei der Erarbeitung der technischen Spezifikation sowie in der ungenügenden Nutzung firmeneigener Ausrüstungsvorschriften.

–Geringe Beschaffungsmarktdurchdringung:

Insbesondere das Zurückgreifen auf eigene Erfahrungen bei der Lieferantensuche und die damit verbundene dürftige Nutzung weiterer Informationsquellen engen den Kreis relevanter Bieter erheblich ein. Zudem ist die Anfrageintensität gemessen an der Bedeutung des Investitionsvorhabens für das Unternehmen schwach ausgeprägt.

–Betonung technischer Entscheidungskriterien

–Solide Abnahmeverfahren:

Bei der Abnahme als Teil der Auftragsabwicklung scheinen die eingesetzten Verfahren sehr solide. Lediglich die Bewertung nach SPC-Kenngrößen (Maschinen- und Prozeßfähigkeit) läßt zu wünschen übrig.

–Unzureichende interdisziplinäre Zusammenarbeit

Die interdisziplinäre Zusammenarbeit in Projektgruppen ist schwach ausgeprägt. Ferner behält sich die Geschäftsführung die wesentlichen Entscheidungen selbst vor, was die Motivation der entscheidungsvorbereitenden Stellen nicht fördern dürfte. Zudem ist zweifelhaft, ob die Geschäftsführung alleine über die notwendige Kompetenz verfügt, die komplexen technischen und kaufmännischen Sachverhalte ausreichend zu würdigen.

Die aufgezeigten Fehler bzw. Schwächen am Anfang der Prozeßkette (Lastenhefterstellung und Beschaffungsmarktforschung) sind besonders kritisch zu bewerten, da sie die Qualität des gesamten weiteren Beschaffungsvorgangs gefährden. Die Wahrscheinlichkeit, daß nicht die beste sondern vielmehr die erstbeste Maschine gekauft wird, ist als hoch einzustufen.

Eine Möglichkeit, das Know-how-Defizit vor dem Hintergrund fehlender technischer und kaufmännischer Fachabteilungen zu kompensieren, stellt die verstärkte Bildung von Projektgruppen in KMU dar.

Ist jedoch in einem Unternehmen das entsprechende Expertenwissen nicht vorhanden bzw. fehlen die notwendigen Zeitressourcen, können verstärkt externe Berater eingesetzt werden. Allerdings ist hierbei darauf zu achten, daß die Berater über die notwendige technische und kaufmännische Qualifikation verfügen und zudem ausschließlich die Interessen des Investors und nicht die potentieller Anbieter vertreten.

Unsere Whitepaper-Empfehlung

Ihr Leitfaden für Lieferketten-Digitalisierung: Finden Sie Ihren optimalen Digitalisierungspartner für Ihre Anforderungen im Straßentransport!

Teilen: