Energiesparmotoren, also Drehstrom-Kurzschlussläufermotoren mit hohem Wirkungsgrad für allgemeine industrielle Anwendungen, werden von allen namhaften Herstellern weltweit seit einigen Jahren angeboten. In Nordamerika (USA, Kanada) besteht sogar eine entsprechende gesetzliche Verpflichtung.

Martin Doppelbauer, Leiter Entwicklung und Konstruktion Motoren bei SEW Eurodrive GmbH, www.sew-eurodrive.de

Um den Wirkungsgrad zu verbessern, wurde von den Herstellern neben dem Einsatz von Elektroblechen mit geringeren Verlusten hauptsächlich die elektromagnetische Ausnutzung des Motors reduziert. Dies bedeutet aber fast immer auch eine deutliche Vergrößerung der Motorabmessungen.

SEW-Eurodrive geht einen anderen Weg

Der im Läufer des Motors eingegossene Käfig hat wesentlichen Anteil an den Verlusten und damit am Wirkungsgrad. Durch Verwendung von Kupferguss anstelle von Aluminiumguss kann der elektrische Widerstand, und damit die Verluste, um über 40 % gesenkt werden. Dadurch ist es möglich, den Wirkungsgrad deutlich zu steigern.

Die Schwierigkeiten der Kupfer-Druckgusstechnologie bestehen in der Sicherstellung der Reinheit der Schmelze und in der hohen Gießtemperatur von rund 1.100 °C gegenüber rund 700 °C für Aluminium. Diese Probleme wurden soweit gelöst, dass eine wirtschaftliche Serienproduktion heute möglich ist. Für den Anwender ergeben sich folgende Vorteile:

- Kleineres Bauvolumen gegenüber leistungs- und wirkungsgradgleichem Aluminiumläufermotor;

- Steiferer Drehzahl-Drehmoment Verlauf, dadurch besseres Lastwechselverhalten, speziell bei Umrichterbetrieb mit kleinen Drehzahlen;

- Höhere Drehzahl im Kipppunkt, dadurch höhere maximale Motorleistung;

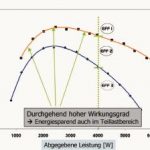

- Hoher Wirkungsgrad über den gesamten Leistungsbereich spart auch schon bei Teillast Energie;

- Geringere Zusatzverluste.

Der Wirkungsgrad eines Motors ergibt sich aus dem Verhältnis von mechanischer Abgabeleistung und elektrischer Aufnahmeleistung. Die Differenz zwischen beiden sind Verluste. Die Verluste in Asynchronmaschinen werden in fünf Anteile aufgeteilt, die sich jeweils durch ihre physikalischen Ursachen unterscheiden.

Verluste in Drehstrom-Asynchronmaschinen

Am Beispiel eines 5,5 kW Motors in herkömmlicher Technologie mit Aluminium-Druckguß-Käfig wird gezeigt, welche Rolle diese fünf Anteile spielen und welche Möglichkeiten zur Verbesserung bestehen.

Lüftungs- und Reibungsverluste

Durch die beiden Kugellager, das Lüfterrad und Dichtringe entsteht Reibung. Der Anteil dieser Verluste an den Gesamtverlusten ist insgesamt eher gering und beträgt typischerweise weniger als 10 %. Aufgrund der in Summe geringen Bedeutung dieser Verluste ist eine Verbesserung im Gesamteffekt auf den Wirkungsgrad nur wenig nützlich. Im Beispiel verbesserte sich der 5,5 kW Motor von 85,4 % Wirkungsgrad durch den Einsatz spezieller Lager und Dichtringe nur auf 85,5 %.

Eisenverluste

Eisenverluste entstehen aus zwei physikalischen Effekten: Zum einen aus dem „Widerstand“ des Eisens gegenüber der fortwährenden Änderung der magnetischen Feldausrichtung durch die mit 50 Hz pulsierende Frequenz des elektrischen Stroms (Hystereseverluste), zum anderen aus Strömen in den Blechen, die ebenfalls aus der Pulsation des Netzes angeregt werden (Wirbelstromverluste).

Eisenverluste haben einen wesentlichen Anteil an den Gesamtverlusten. Je nach Motortyp und -auslegung typischerweise zwischen 15 und 25 %.

Wirbelstromverluste werden bekämpft, indem man das Statoreisen aus einzelnen, möglichst gut gegeneinander isolierten Blechen zusammensetzt. Durch Verringerung der Blechdicke lassen sich die Verluste weiter vermindern, allerdings mit entsprechenden Kosten, weil die Anzahl der benötigten Bleche steigt.

Hystereseverluste werden durch Einsatz von speziellen Blechsorten mit geringerem „Widerstand“ gegenüber Ummagnetisierung vermindert. Hierbei ergibt sich aber der Nachteil, dass diese Bleche meist einen höheren Blindstrombedarf haben.

Immerhin kann in unserem Beispiel der Wirkungsgrad des 5,5 kW Motors von 85,4% durch Einsatz von speziellem Blech auf 86,3% deutlich verbessert werden.

Stromwärmeverluste in Stator und Rotor

Wenn elektrischer Strom durch einen Leiter fließt, entstehen bekanntlich durch den Leiterwiderstand Verluste (I²R). Beim Elektromotor passiert dies sowohl im Stator (Kupferdrahtwicklung) wie auch im Rotor (üblicherweise ein Aluminium-Druckgusskäfig). Bei kleinen Antrieben (um 1 kW) ist der Anteil der Stromwärmeverluste in der Statorwicklung an den Gesamtverlusten mit über 50% dominant. Ihre Bedeutung nimmt bei größeren Antrieben ab.

Die Stromwärmeverluste des Rotors haben einen weitgehend konstanten Anteil von rund 20 bis 30 % an den Gesamtverlusten.

Die Formel I²R zeigt bereits die beiden Möglichkeiten, Stromwärmeverluste zu reduzieren: Verminderung des Stromflusses oder Verkleinerung des Widerstandes.

Der Strom lässt sich reduzieren, wenn der Motor überdimensioniert, also größer gemacht wird. Dieser vermeintliche Widerspruch (größerer Motor = geringere Verluste) erklärt sich dadurch, dass der größere Motor mit geringerer Ausnutzung (und damit kleinerem Strom) betrieben wird. Da der Strom quadratisch an den Verlusten beteiligt ist, fällt der gleichzeitig vergrößerte Wicklungswiderstand nicht so sehr ins Gewicht.

Allerdings ist dieser Vorgehensweise eine Grenze gesetzt, wenn eine weitere Reduzierung des Stroms nicht mehr möglich ist.

In unserem Beispiel könnte der Wirkungsgrad des 5,5 kW Motors durch eine nur 10 %ige Längensteigerung immerhin von 85,4 % auf 86,2 % verbessert werden.

Die SEW Eurodrive bietet nun ein Verfahren zur Verbesserung des Widerstands im Läuferkäfig in industrieller Serienproduktion an. Dabei wird der Aluminium-Druckguss im Läuferkäfig durch Kupfer-Druckguss ersetzt. Der elektrische Leitwert verbessert sich dadurch von rund 33 auf 56 m/(W×mm²).

Für Motoren im Leistungsbereich ab einigen 100 kW ist der Kupferkäfig seit jeher im Einsatz, allerdings gefertigt durch Einschlagen von Einzelstäben und manuelle Verschweißung/Verlötung des Kurzschlussringes. Dieses Verfahren wäre für Normmotoren nicht wirtschaftlich, beweist aber die technische Überlegenheit von Kupferkäfigen.

Der Wirkungsgrad des vorgestellten 5,5 kW Motors lässt sich durch den Einsatz eines Kupferrotors von 85,4 % auf 87,7 % steigern. Dies ist die mit Abstand wirkungsvollste Einzelmaßnahme zur Verbesserung des Wirkungsgrades.

Zusatzverluste

Der Anteil der Zusatzverluste – ein Sammelbegriff für alle weiteren Verluste – an den Gesamtverlusten ist mit 5 bis 10 % etwa in gleicher Größenordnung wie die Lüftungs- und Reibungsverluste.

Verlustbilanz am Beispiel eines 5,5 kW Motors

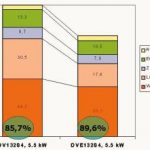

Das obenstehende Diagramm zeigt Messergebnisse der serienmäßig verfügbaren 5,5 kW Motoren der SEW-Eurodrive GmbH mit erhöhtem Wirkungsgrad eff2 (DV132S4) und als Energiesparmotor mit Kupferläufer eff1 (DVE132S4).

Für den Energiesparmotor DVE132S4 wurden mehrere der oben genannten Maßnahmen zur Verbesserung des Wirkungsgrades umgesetzt (bessere Blechqualität, Vergrößerung des Aktivmaterials, Kupferläufer).

Nur der Kupferdruckgusstechnologie ist es zu verdanken, dass der Motordurchmesser trotz deutlich gesteigertem Wirkungsgrad gehalten werden konnte und die erforderliche Mehrlänge mit 40 mm sehr gering ausgefallen ist.

Für den Anwender ist es wichtig zu wissen, ob und wie sich die sonstigen Betriebseigenschaften des Motors durch den Wechsel von Aluminium- zu Kupferrotoren verändern.

Erfreulicherweise kann gesagt werden, dass durch das höherwertige Material auch andere Motoreigenschaften deutlich positiv beeinflusst werden.

Anwendungen von Energiesparmotoren

Der Einsatz von Energiesparmotoren lohnt sich technisch und ökonomisch immer dann, wenn folgende vier Bedingungen erfüllt sind:

- Hohe tägliche Betriebsstundenzahl,

- Überwiegender Betrieb mit hoher Auslastung

- Wenige Anfahr- oder Abbremsvorgänge,

- Kombination mit Getrieben, die ebenfalls einen hohen Wirkungsgrad haben.

Typische Anwendungen sind kontinuierlich laufende Förderantriebe, Magnetrührer, Kühlturmantriebe und alle Arten von Pumpen und Lüftern.

Berechnet man auf Basis des Katalogpreises mit einer typischen Verzinsung des eingesetzten Kapitals von 6 % p.a. und Energiekosten von 0,08 Euro/kWh, ergibt sich je nach täglicher Nutzungsdauer eine Amortisation zwischen wenigen Monaten bis zu knapp drei Jahren.

Energiesparmotoren sind bei manchen Anwendungen nicht sinnvoll; dazu zählen neben ausgesprochenen Taktantrieben (Palettierer, Hubantriebe) vor allem solche Anwendungen, die nur äußerst geringe Betriebszeiten (Garagentore) haben. Auch die Kupfertechnologie kann nicht verhindern, dass Energiesparmotoren eine höhere Rotormasse haben als Standardantriebe. Für bestimmte hochdynamische Anwendungen sind Letztere daher vorzuziehen.

Abschließend sei angemerkt, dass durch Verbesserung der Prozesse („Drehzahlregelung statt Bypass“) noch erheblich mehr Energie eingespart werden kann als mit Energiesparmotoren alleine.

Der ZVEI schätzt das Einsparpotenzial durch Drehzahlregelung nahezu 6-mal höher ein als das durch den Motorwirkungsgrad. Von der SEW Eurodrive wurden bis zum Herbst 2003 eff1-Energiesparmotoren in Kupfertechnologie im Leistungsbereich 1,1 kW bis 37 kW serienmäßig verfügbar.

Teilen: