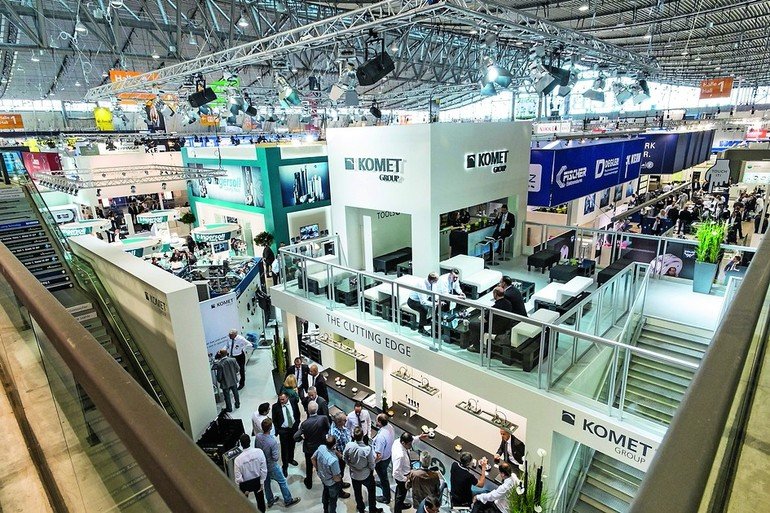

Spanende und abtragende Werkzeugmaschinen sowie Präzisionswerkzeuge stehen im Mittelpunkt der AMB, die vom 13. bis 17. September in Stuttgart stattfinden wird. Ergänzend werden auch Produkte und Maschinen aus den Bereichen Messtechnik und Qualitätssicherung, Roboter, Werkstück- und Werkzeughandhabungstechnik, Software, Rechnersysteme und Peripherie, Bauteile, Baugruppen und Zubehör gezeigt.

Erstmals wird es in Stuttgart die AMB Experten Lounge – powered by mav, der Fachzeitschrift für die Zerspanungsindustrie, geben: Die Expertenvorträge zu den Themengebieten Innovative Bearbeitungskonzepte, Effizienzsteigerung durch Digitalisierung und Ressourceneffiziente Produktion finden in Halle 6 statt. In eigenen Besprechungsnischen können sich Besucher mit den Experten in 1:1-Gesprächen austauschen. Weitere Punkte des Rahmenprogramms: die Unternehmens-Kooperationsbörse von Enterprise Europe Network, der Berufswettbewerb „DreherIn des Jahres“, die Sonderschau PTW „Innovationstour Metallbearbeitung – Trends von Morgen“, der Berufswettbewerb „WorldSkills Germany“, die „Sonderschau Jugend“ und die Ausbildungsinitiative „Think.Ing.“ sowie die BlueCompetence-Initiative von VDMA und VDW. Auch der VDMA Fachverband Präzisionswerkzeuge will in diesem Jahr der zunehmenden Digitalisierung von Produktionsprozessen auf den Zahn fühlen. Auf seinem Stand im L-Bank Forum inszeniert er von 14. bis 16. September das VDMA Forum Innovative Lösungen für Industrie 4.0. Dabei zeigen Mitgliedsunternehmen in 15-minütigen Vorträgen die neuesten Entwicklungen im Bereich Tool Lifecycle Management (TLM) und aktuelle Forschungsprojekte auf. ag

Hier finden Sie mehr über:

Teilen: