Die momentane Situation ist in vielen Unternehmen durch Individualisierung der Kundenbedarfe, Variantenwachstum und zunehmende Innovationsdynamik gekennzeichnet. Wesentliche Ursache ist die Notwendigkeit, Kundenwünsche durch ein breitgefächertes Angebot schnell zu befriedigen. Der Servicegrad gewinnt weiter an Bedeutung und wird zum ausschlaggebenden Kriterium. Aktuelle Marktbedürfnisse stellen aber grundlegend höhere Anforderungen an die Produktionslogistik.

Univ.-Prof. Dr.-Ing. Günther Pawellek Dr.-Ing. Thorsten Hartmann, Festo-Tooltechnik KG, Neidlingen, war wissenschaftlicher Mitarbeiter an der Technischen Universität Hamburg-Harburg ist Leiter des Arbeitsgebietes Logistik/Flexible Produktion der Technischen Universität Hamburg-Harburg;

Viele Unternehmen befinden sich in einem Strukturwandel zum variantenreichen Serienfertiger mit heterogener Auftrags- und Stückzahlcharakteristik. Eine Vielzahl von Komponenten und Einzelteilen in einer komplexen, vernetzten Produktionsstruktur stellen höchste Anforderungen an die Effizienz der Auftragsabwicklung. Ursprünglich erzielte Produktivitätssteigerungen durch Automatisierung direkter und indirekter Einzelfunktionen werden zunehmend durch steigenden Lenkungsaufwand aufgezehrt1).

Auf diese Herausforderung an eine zukunftsorientierte Produktionslogistik wird nach wie vor oft mit vorhandenen oder neuen zentralistischen Systemen zur Produktionsplanung und -steuerung (PPS) reagiert. Da der Planungshorizont gängiger PPS-Systeme meist mehrere Wochen mit täglichen oder gar wöchentlichen Planungsabläufen beträgt, wird der tatsächliche aktuelle Zustand in Produktion und Materialfluß nicht genügend berücksichtigt. Reaktionen auf Veränderungen wie Störungen oder Eilaufträge kommen zu spät und dauern zu lange. Als Konsequenz zeigt sich eine erhöhte Komplexität der Produktions- und Lenkungsstrukturen sowie eine zunehmende Dynamik in den Abläufen2).

Insbesondere die vorhandenen Material- und Informationsflußstrukturen sind den aktuellen Anforderungen immer weniger gewachsen. Spezifische Gegebenheiten der Produkte und Komponenten müssen stärker berücksichtigt werden. Eine wesentliche Vereinfachung und Reduzierung der Komplexität wird erreicht, wenn das Teilespektrum mit möglichst einfachen Verfahren und Methoden differenziert geplant und gesteuert wird.

Stand der Komplexitätsreduzierung

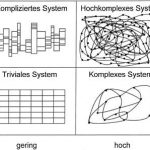

Komplexität wird als Gesamtheit aller Möglichkeiten eines Zustandes definiert3). Bei systemtheoretischer Betrachtung lassen sich triviale, komplizierte und komplexe Systeme unterscheiden nach der Vielfalt und Verschiedenheit der Elemente und Beziehungen sowie nach der typischen Dynamik, d.h. den Veränderungen im Zeitablauf (Abb. 1):

Triviale Systeme basieren auf einfachen kausalen Zusammenhängen. Zwischen Input und Output existieren einfache, mathematisch beschreibbare Beziehungen.

Komplizierte Systeme weisen eine vielseitige Struktur mit geringer Transparenz auf. Sie sind ebenfalls deterministisch abbildbar. Ein spezifischer Input führt auch hier zu einem definierten Output.

Komplexe Systeme zeichnen sich durch vielseitige Strukturen und geringe Transparenz aus. Als wesentlicher Unterschied zu komplizierten Systemen kommt das dynamische Zeitverhalten hinzu. Auf einen definierten Input folgen vorab kaum abschätzbare Wirkungen. Auch die inneren Strukturen befinden sich in einem dynamischen Prozeß und können über die Zeit verschiedene Zustände einnehmen.

Produktionsunternehmen lassen sich den komplexen Systemen zuordnen. Aufträge, Objekte und Beziehungen sind einer Fülle von Einflußfaktoren ausgesetzt, die den inneren Systemzustand dynamischen Veränderungen unterwerfen. Sowohl Vielfalt als auch Dynamik sind hoch. Bisherige Anstrengungen zur Komplexitätsreduzierung in der Produktionslogistik basieren auf verschiedenen Ansätzen und Strategien. Die wesentlichen sind:

Im Bereich der Produktionsgestaltung basieren Fertigungsinseln und flexible Fertigungssysteme auf der Teilefamilienbildung. Durch die angestrebte Komplettbearbeitung wird die Komplexität nach dem Prinzip der strukturierten Vernetzung reduziert, d.h. es existieren viele Beziehungen in der Einheit und nur wenige Beziehungen zwischen Einheiten.

Die Fraktale Fabrik erweitert die Fertigungsinseln durch die Gestaltung selbständig agierender Einheiten mit der Verantwortung vor Ort. Für das jeweilige Aufgabenspektrum sind alle notwendigen Funktionen und Tätigkeiten integriert. Die zur Strukturierung und Gestaltung erforderlichen Hilfsmittel sind bislang nur teilweise vorhanden oder befinden sich noch in der Entwicklung.

Die kybernetische Produktionsorganisation und -steuerung erweitert die bisherige technikorientierte Denkweise durch kybernetische Aspekte. Es werden speziell die Komplexität und Dynamik von Unternehmen betrachtet und mit Hilfe eines gesamtintegrierten Organisationsmodells, eines ganzheitlichen Produktionsstrukturmodells, eines teiledifferenzierten Teilesteuerungsmodells und des regelfähigen Materialflußorganisationsmodells sowie dazugehöriger Hilfsmittel, Methoden und EDV-Tools reduziert. Die hierzu erforderlichen Hilfsmittel befinden sich zum Teil noch in der Entwicklung.

In der Auftragsabwicklung existiert eine Vielzahl verfügbarer Verfahren der PPS für eine Vielzahl von Anwendungsgebieten. Sie definieren bestimmte Voraussetzungen bezüglich der Produktionsform (z.B. Werkstatt-, Fließfertigung) und der Auftragsstruktur (z.B. Einzel-, Serien-, Massenfertigung). Die PPS-Verfahren sind den neuen Anforderungen immer weniger gewachsen, da sie nur eine Strategie abbilden, in sich hochkompliziert – wenn nicht sogar komplex – sind und auf komplexe Unternehmensstrukturen abgebildet werden müssen. Sie erfordern einen extrem hohen Aufwand bei der Datenpflege und liefern dennoch eine nur bedingt aktuelle Abbildung der Ist-Situation in der Fabrik4,5).

Differenzierung logistischer Strategien

Die heterogenen Strukturen in Unternehmen erfordern neue Ansätze auf der Basis einer differenzierteren Betrachtung. In der Literatur ist die Bedeutung der Reduzierung der Komplexität erkannt. Die Problematik der PPS-Systeme wird intensiv diskutiert. Die Anwendung differenzierter Strategien wird als notwendig erachtet, und es liegen erste Hilfsmittel vor. Sie reichen von der Betrachtung einzelner Objekte bis hin zur gesamtintegrierten Betrachtung des Unternehmens. Allerdings fehlte bisher die Möglichkeit zur modellhaften Abbildung, Darstellung und Bestimmung der Komplexität und ihrer Reduzierung sowie eine quantifizierbare Vorgehensweise für eine teileorientierte Auswahl und Zuordnung von Logistikstrategien.

Im Rahmen des Forschungsprogramms KYPOS6) wurden ein Modell zur „Teiledifferenzierten Logistikoptimierung“ (TDL) und eine Vorgehensweise entwickelt und in einem Planungsinstrument umgesetzt, das die genannten Probleme lösen hilft. In diesem neuartigen Planungsinstrument erfolgt die Abbildung differenzierter Strategien der Materialflußsteuerung in einem Modell. Basis ist die Regelkreissystematik. Als wesentliche Bestandteile stehen Materialfluß- und Informationsfluß-Elemente im Vordergrund. Darüber hinaus wird eine weitere Detaillierungsebene auf der Basis von Einzelfunktionen und -tätigkeiten modelliert.

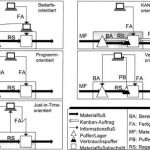

Mit dem TDL-Modell wird das Verhalten von Logistikstrategien abgebildet, das aus der Struktur des jeweiligen Regelkreises sowie den äußeren und inneren Einflußgrößen resultiert. Die Abbildung differenzierter Ablaufstrukturen im Modell zeigt beispielhaft Abbildung 2 für folgende Logistikstrategien:

- 1. Bedarfsorientierte Bereitstellung, bei der ein zentraler Fertigungs- oder Montageauftrag zu einer dezentralen Bedarfsauslösung der Einsatzmaterialien führt. Der Bedarfsimpuls wird innerhalb weniger, gegebenenfalls eines Tages aufgelöst und befriedigt.

- 2. Programmorientierte Bereitstellung, bei der ein zentraler Fertigungs- oder Montageauftrag und ein zentraler Bereitstellungsauftrag erzeugt werden. Die notwendige Vorlaufzeit für die Kommissionierung und Bereitstellung erfordert eine Terminierung der Aufträge. Die Auftragserteilung erfolgt im Zeitraum von einigen Tagen bis hin zu wenigen Wochen.

- 3. Just-in-Time, bei der ein zentraler Montageauftrag zu einem Bedarfsimpuls aus der Situation in der Regelstrecke mit definierten Bereitstellungsfolgen, -zeitpunkten und -objekten führt. Es resultiert daraus eine sequenzgenaue Bereitstellung von Bauteilen für definierte Produkte. Der Bedarfsimpuls liegt extrem kurzfristig im Bereich von Stunden bis hinunter zu Minuten.

- 4. Kanban-Bereitstellung, bei der ein zentraler Fertigungsauftrag oder ein Impuls aus einem nachgelagerten Bereich erfolgt. Im Regelkreis liegt ein Bedarfspuffer per Kanban-Behälter vor, der zu einer Entkopplung von Fertigungsauftrag und Bereitstellungsauftrag führt. Der Bedarfsimpuls erfolgt aufgrund eines leeren Behälters und sorgt für die kurzfristige Bereitstellung im Bereich eines Tages bzw. weniger Tage.

- 5. Verbrauchsorientierte Bereitstellung, bei der aus einem Fertigungsauftrag in Abhängigkeit eines Bestandspuffers ein Bereitstellungsauftrag erzeugt wird. Der Bedarfsimpuls entsteht nach dem Meldebestandsverfahren im kurzfristigen Bereich.

Mit dem TDL-Modell sowie einer hinterlegten, feineren Betrachtungsebene auf der Basis von Prozeßketten können unterschiedliche Abläufe in der Materialfluß-steuerung in einer durchgängigen Systematik abgebildet werden.

Neues Planungsinstrument

Zur Auswahl und Zuordnung von Logistikstrategien zu den Elementen eines Teilespektrums wird ein neues Planungsinstrument vorgestellt. Basis ist ein mehrstufiger Ablauf, der zunächst die Auswahl der Merkmale umfaßt. Berücksichtigt werden z.B. Verbrauchsmenge, Verbrauchsverhalten, Stückkosten, Bauteilgröße. Bei der Auswahl sind zu beachten:

–Vollständigkeit, d.h. alle relevanten Merkmale;

–Unabhängigkeit, d.h. voneinander und von den Logistikstrategien;

–Gewichtung, d.h. dominierende Merkmale.

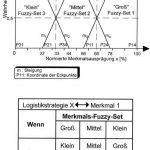

Die Merkmale beschreiben eine große Bandbreite reeller Daten. Zur Analyse und Klassifizierung wird die Fuzzy-Logik eingesetzt. Bei der Fuzzifizierung der Merkmale werden die Zugehörigkeitsfunktionen zu den linguistischen Werten Klein, Mittel, Groß, über den normierten Merkmalsausprägungen aufgetragen (Abb. 3). In Anlehnung an eine ABC-Analyse werden zur transparenten Darstellung drei Fuzzy-Sets verwendet. Die Abbildung linguistischer Werte erfolgt durch die Gestaltung der Fuzzy-Sets, die sich unterschneiden können.

Für einen diskreten Wert einer Merkmalsausprägung wird aus den Schnittpunkten des Lots mit den Fuzzy-Sets der Wahrheitswert bezüglich der drei Fuzzy-Sets ermittelt, d.h. das Maß der Zugehörigkeit zu dem jeweiligen linguistischen Begriff. Ergebnis ist für eine beispielhafte, normierte Merkmalsausprägung von 40%, ein Wahrheitswert von ca. 0,18 zum Fuzzy-Set Klein sowie ein Wahrheitswert von ca. 0,82 zum Fuzzy-Set Mittel. Der Wahrheitswert zum Fuzzy-Set Groß ist Null, da kein Schnittpunkt vorliegt. Bei einer scharfen Abgrenzung mit einer ABC-Analyse wäre diese Merkmalsausprägung in die Klasse Mittel gelangt mit einem Verlust von Genauigkeit. Ergebnis ist für jedes Teil bezüglich der betrachteten Merkmale die Ermittlung der Wahrheitswerte zu den Fuzzy-Sets. Die Verknüpfung zwischen Merkmalen und Logistikstrategien erfolgt über ein Regelwerk.

Für jede Logistikstrategie wird für jedes Merkmal ein Regelwerk mit drei Eignungs-Fuzzy-Sets aufgestellt, die die linguistischen Eignungsgrade Groß – Mittel – Klein abbilden. Es wird definiert, welches linguistische Eignungsmaß den drei Merkmals-Fuzzy-Sets zugeordnet wird, das heißt im Beispiel:

Große Merkmalsausprägung = Kleine Eignung

Kleine Merkmalsausprägung = Große Eignung

Mit diesen Regeln werden die o.g. Logistikstrategien hinsichtlich ihrer Anforderungen und Eignungen systematisiert und mit den verwendeten Merkmalsausprägungen verknüpft. Im nächsten Schritt erfolgt die Defuzzifizierung nach den Regeln der Fuzzy-Logik, um zu einer reellen Zahl der Eignung zu gelangen. Ergebnis ist das quantitative Eignungsprofil eines Teiles auf der Basis der verwendeten Merkmale zu den vorgegebenen Logistikstrategien.

Es folgt die Bestimmung der Affinität. Sie definiert das Maß der Übereinstimmung zwischen den Anforderungen einer Logistikstrategie und den Merkmalsausprägungen eines Teiles. Die Affinität basiert neben den Eignungsgraden aus der Defuzzifizierung auf den Gewichtungsfaktoren der Merkmale und wird als gewichtete Gesamteignung bezüglich aller Merkmale berechnet. Ergebnis ist für jedes betrachtete Teil ein Affinitätswert bezüglich jeder Logistikstrategie. Die Affinitäten eines Teiles zu den Strategien werden als Basis für die Zuordnung absteigend sortiert.

Die Zuordnung erfolgt in einem zweistufigen Vergleich. Neu eingeführt werden die Parameter Grenzaffinität und Distanzfunktion. Die Grenzaffinität muß überschritten werden, um grundsätzlich eine Zuordnung vornehmen zu können, sie sollte ca. 50% nicht unterschreiten. Wird die Grenzaffinität nicht erreicht, müssen die Teile der indifferenten Gruppe zugeordnet werden, andernfalls kommt es zum zweiten Vergleich. Die Distanzfunktion sagt aus, welcher Abstand zwischen der höchsten und nachfolgenden Affinität liegen muß, um zu einer eindeutigen Zuordnung zu gelangen, sie liegt im Bereich 8 bis 16%. Ist der Abstand geringer, werden die Teile zu Konfliktteilen. Zur Lösung der Konfliktfälle und der indifferenten Teile werden in der Arbeit spezielle Lösungswege aufgezeigt. Ergebnis ist eine quantitative Zuordnung von Teilen zu Logistikstrategien.

Potentiale

Die aus der Anwendung differenzierter Logistikstrategien entstehenden Einsparungen können aufgezeigt werden. In einem quantitativen Potentialsystem ist die Ermittlung der Komplexitätsreduzierung und daraus resultierender Verbesserungen integriert. Im Vordergrund stehen die Komplexitätskosten, die durch Prozeßkettenanalyse bestimmt und in einem Zeit/Kosten-Diagramm abgebildet werden. Daneben liegt ein Berechnungsschema vor, mit dem die resultierende Komplexität logistischer Strategien quantifizierbar ist.

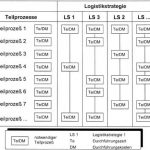

Um die Kosten der Komplexität zu ermitteln, ist die Anwendung einer Komplexitätskostenrechnung auf der Basis von Vorgangskosten notwendig (Abb. 4). Grundsätzlich wird in Abhängigkeit der Logistikstrategie eine spezifische Folge von Teilfunktionen erforderlich. Diese lassen sich mit den Modellelementen des TDL-Modells abbilden und können verglichen werden. Für die Kostenanalyse wird der Zeitaufwand der Tätigkeiten ermittelt. Maßgeblich sind direkte, unmittelbar kostenverursachende Zeitanteile. Warte-, Übergangs- und Liegezeiten bleiben unberücksichtigt. Es erfolgt die Transformation in Kostendaten mit Hilfe einer Vollkostenrechnung auf Stundenbasis. Ergebnis sind für die betrachteten Logistikstrategien die Gesamtkosten je Auftrag. Aus der Auftragsstruktur einer Zeitperiode können dann die Gesamtkosten ermittelt werden.

Die Komplexität eines Systems wird durch die Systemstruktur und die Art und Anzahl der darin abzuwickelnden Objekte bestimmt. Zur Berechnung der Komplexität findet der Vernetzungsgrad Anwendung, der die Summe der Anordnungsbeziehungen, d.h. der Vorgänger und Nachfolger einer Funktion innerhalb des Durchlaufplans, auf die Gesamtzahl der enthaltenen Funktionen bezieht. Damit wird die Systemstruktur, nicht die Durchlaufzeit oder Verteilung der Einzelfunktionen abgebildet. Darüber hinaus ist die Komplexität von der Anzahl der Objekte im System abhängig. Je länger die Durchlaufzeit durch ein System ist, desto mehr Objekte befinden sich bei gegebener Leistung in einem beliebigen Zeitpunkt im System. Die Durchlaufzeit, die aus der Anzahl und Dauer der Einzelfunktionen resultiert, enthält neben den kostenverursachenden Zeitanteilen vor allem Warte-, Liege- und Übergangszeiten. Die Gesamtkomplexität setzt sich aus der Agglomeration der Teilkomplexitäten der eingesetzten Logistikstrategien zusammen. Sie wird bestimmt aus

–dem Vernetzungsgrad der Logistikstrategien,

–der Durchlaufzeit je Logistikstrategie,

–der Zuordnungsverteilung des Teilespektrums auf die Logistikstrategie.

Ergebnis ist eine Gesamtkomplexität für die betrachtete Struktur, die z.B. zur Bestimmung der Komplexitätsreduzierung dient.

Das entwickelte Planungsinstrument „Teiledifferenzierte Logistikoptimierung“ (TDL) ist integriert in die kybernetische Produktionsorganisation und -steuerung. Basis ist das gemeinsame integrierte Produkt- und Prozeßmodell, das in einer relationalen Datenbank die Strukturen, Relationen, Abhängigkeiten und Wechselwirkungen der relevanten Unternehmensstrukturen abbildet. Grundlage ist das Betriebssystem MS-DOS sowie als Anwenderschnittstelle MS-Windows. Die Funktionalität ist in der Programmiersprache C realisiert. Mit dem Planungsinstrument TDL liegt ein rationelles Hilfsmittel vor, um Teilespektren nach verschiedenen Merkmalen zu analysieren und den angemessenen Logistikstrategien zuzuordnen.

Fazit

Eine effiziente Steuerung und Regelung von Materialflüssen bedingt eine den Erfordernissen der Unternehmen angepaßte Produktionslogistik. Zur Bewältigung der Komplexität müssen traditionelle Produktionsstrategien und -strukturen in Frage gestellt und neu überdacht werden. Die individuellen Anforderungen der Produkte und Komponenten müssen stärker berücksichtigt und in flußorientierten Strukturen mit minimalem Aufwand abgebildet werden. Es müssen verstärkt differenzierte Logistikstrategien zum Einsatz kommen, die zu schlanken, einfachen Abläufen führen. Hierzu sind neue Gestaltungs- und Steuerungshilfsmittel erforderlich.

Dazu wurde ein Modell der Materialflußsteuerung entwickelt4). Dies basiert auf verschiedenen Modellelementen und kann unterschiedliche Material- und Informationsflußstrukturen mit Hilfe der Regelkreis-Systematik abbilden. Darauf aufbauend ist das Modell der teiledifferenzierten Logistikoptimierung entstanden und in einem Planungsinstrument umgesetzt worden. Anforderungen moderner Prinzipien der Bereitstellung an die Teile werden mit einem entwickelten Merkmalskatalog in regelbasierenden Eignungsprofilen abgebildet. Zur Analyse von Teilespektren wurde mit der Fuzzy-Klassifizierung ein Hilfsmittel entwickelt, das insbesondere für die Eignungsprofile konzipiert ist.

Das datenbankgestützte Programmsystem TDL eröffnet die Möglichkeit, den Stand der Produktionslogistik in einem Unternehmen zu analysieren und Rückschlüsse auf die Qualität des Logistikkonzeptes zu ziehen. Im Mittelpunkt steht die Bereitstellung. Die Vorgehensweise kann aber ebenso zur Analyse von Beschaffungs-, Produktions- und Distributionsstrategien dienen. Gleichzeitig bietet sich ein permanenter, bedarfsabhängiger Einsatz an, um die Auswirkungen von Veränderungen der Märkte, Produkte und Technologien auf die Komplexität rechtzeitig erkennen und gezielt Maßnahmen zu deren Reduzierung einleiten zu können.

Literatur:

1)Pawellek, G. Kybernetische Produktionsorganisation und -steuerung.

In: Jubiläumsschrift 20 Jahre Lehrstuhl für Förder- und Lagerwesen, Universität Dortmund 1992, S. 2-41 bis 2-58

2)Schulte, S. Soviel PPS braucht ein Unternehmen – 3. Aachener PPS-Tage:

Anwender fordern schlanke Systeme.

Industrieanzeiger 118(1996)27, S.44-46

- 3)Schüller, A., Schlange, L.E. Komplexität und Managementpraxis – Reale Visionen zum Komplexitätsmanagement. Hrsg. Schüller, A.; Schlange, L.E.; Stuttgart, Enke Verlag, 1994

- 4)Jaeschke, D. Reaktionszeiten verkürzen – Planungsmethoden herkömmlicher PPS-Systeme sind nicht mehr zeitgemäß. Betriebstechnik 37(1996)5/6, S.12

- 5)Augustin, H. PPS-Systeme in der 4. Generation. ZWF 91(1996)7-8, S.352-354

- 6)Hartmann, T. Beitrag zur Senkung der Komplexität in der Materialsteuerung.

Schriftenreihe der Forschungsgemeinschaft für Logistik e.V., Band 1, Hamburg 1998

Teilen: