Just-in-Time und Just-in-Sequence stellen höchste Anforderungen an die Stabilität der Lieferkette – ohne Stabilität stehen den Vorteilen zahlreiche Risiken wie Versorgungsengpässe, kurzfristige Umplanungen oder Lieferausfälle gegenüber. Lieferunterbrechungen bei JiT-/JiS-Lieferanten im Jahr 2022 sind kein seltenes Phänomen, so gaben 37 Prozent der befragten Unternehmen an, „häufig“ (ca. jede fünfte Lieferung) oder „sehr häufig“ (mind. jede dritte Lieferung) von Lieferstörungen betroffen gewesen zu sein. Demgegenüber stehen lediglich fünf Prozent, die sich bei ihren JiT-/JiS-Lieferungen nie Engpässen gegenübersahen.

In zwei von drei Fällen Lieferausfälle von mindestens einer Woche

Interessant ist in diesem Kontext auch, dass immerhin 16 Prozent der Befragten keine Antwort auf die Frage nach der Häufigkeit von Lieferstörungen geben konnten. Ein weißer Fleck, der bei einem Experten oder einer Expertin nicht auftreten dürfte, schließlich arbeiten 96 Prozent der Befragten im Supply Chain Management oder Einkauf.

JiT und JiS erfordern Pünktlichkeit, in der Automobilindustrie sogar häufig minutengenau. Umso überraschender ist, dass in zwei von drei Fällen die Supply-Chain-Störung mindestens eine Woche betrug, in 15 Prozent der Fälle sogar länger als vier Wochen. Es ist also von einer massiven Störung der eigenen Supply Chain auszugehen.

Breites Spektrum an Unterbrechungsursachen

Betrachtet man die Ursachen, die zu Lieferkettenunterbrechungen führten, zeigt sich die Vielschichtigkeit des Problems. Sie lassen sich grob in übergreifende, logistische und beschaffungspolitische Ursachen clustern. Am häufigsten wurden genannt (Mehrfachnennungen möglich):

- 23 %: fehlende Rohstoffe und Vormaterialien

- 21 %: Transportbedingte Verzögerungen auf dem See- oder Luftweg

- 15 %: Falsche bzw. fehlerhafte Bedarfsplanung

- 15 %: Pandemiebedingter Ausfall

- 11 %: Fehlende Fertigungskapazitäten

Dass die Lieferverzögerungen nur bei vier Prozent mit finanziellen Engpässen bei Lieferanten im Zusammenhang gesehen werden, überrascht einerseits, zeigt aber auch andererseits auf, dass entsprechende staatliche Fördermaßnahmen in zahlreichen Fällen Schlimmeres wie Lieferantenkonkurse verhindert haben.

Ist Lagerhaltung ein Lösungsansatz für Lieferkettenunterbrechungen?

Die Frage, ob die betroffenen Unternehmen bei kritischen JiT- und JiS-Teilen im vergangenen Jahr auf Lagerhaltung umgestiegen sind, wird von 92 Prozent eindeutig mit „ja“ beantwortet. Hier zeigt sich, dass im SCM vieler Industrieunternehmen – zumindest temporär – ein Paradigmenwechsel von „Kostensenkung“ hin zu „Versorgungssicherheit“ stattgefunden hat. Von den 92 Prozent „Lagerhaltern“ gaben aber nur sehr wenige an, dauerhaft und bei mehreren Gütern die Beschaffungsstrategie auf „stock sourcing“ umgestellt zu haben (8 %). Weit häufiger fand nur ein temporärer Wechsel statt, bis sich die Supply-Chain-Stabilität wiederhergestellt hatte.

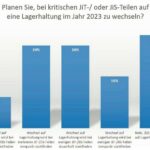

Dass es sich nicht um eine grundsätzliche Wandel von JiT/JiS zu Lagerhaltung handelt, zeigte sich auch beim Blick in die Zukunft (s. Abb.): Lediglich ein Drittel der Befragten plant im Jahr 2023 eine dauerhafte Abkehr von JiT und JiS, sei es für „mehrere“ oder „wenige Teile“.

Vielschichtige Gründe für einen Wechsel auf Lagerhaltung

Für eine temporäre oder dauerhafte Lagerhaltung von JiT- und JiS-Artikeln kann es eine Vielzahl an Gründen geben, wobei die empirischen Ergebnisse hier eine eindeutige Sprache sprechen. Auf die Frage „Aus welchen Gründen findet bzw. wird ein Wechsel auf Lagerhaltung stattfinden?“ kommen die Expertinnen und Experten zu einer eindeutigen Aussage: Die „fehlende Materialverfügbarkeit“ wurde von sämtlichen Studienteilnehmern ausnahmslos als „sehr relevant“ oder zumindest „eher relevant“ eingeschätzt. Generell lässt sich folgendes Ranking festhalten (Prozentangaben in Klammern für „sehr relevant“ und „eher relevant“ summiert):

1. Fehlende Materialverfügbarkeit (100 %)

2. Fehlende Transparenz (Supply Chain Visilibity) (79 %)

3. Unzureichende Agilität (67 %)

4. Finanzielle Solidität (59 %)

5. Kommunikationsdefizite (57 %)

Das heißt, die sich aus der VUCA-Welt ergebenden geänderten Rahmenbedingungen (Volatilität, Unsicherheit, Komplexität und Mehrdeutigkeit) wurden bei der bestehenden JiT-/JiS-Lieferantenbasis offensichtlich nicht erfolgreich beachtet und führten daher zum Aufbau von Lagerbeständen. Diese Ergebnisse überraschen, denn Transparenz, Agilität und enge Kommunikation sind Basis-Voraussetzungen für jede Form einer JiS-/JiT-Belieferung, unabhängig von stabilen oder weniger stabilen Wirtschaftsbeziehungen.

Langfristige Lösungen gesucht

Der zumindest in Europa relativ nahtlose Krisenübergang von Covid-Pandemie zu Ukrainekrieg hat dazu geführt, dass im Jahr 2022 kurzfristige Maßnahmen überwogen, um Lieferkettenunterbrechungen zu beseitigen (siehe Abb.). So lautete bei 34 Prozent der Teilnehmer die Antwort „Aufbau von Sicherheitsbeständen“, um zukünftige Lieferkettenunterbrechungen zu vermeiden. Dies wird auch 2023 als wichtige Maßnahme betrachtet, allerdings nur noch bei 23 Prozent. Stattdessen steht für das laufende Jahr die Suche und der Aufbau nach Sicherheitsbeständen an erster Stelle (31 %).

Dass sich im Jahr 2023 intensiver, und zwar auch auf strategischer Ebene, mit dem Lieferkettenstörungen auseinandergesetzt wird, zeigt sich an zwei Punkten: Einerseits ist der Trend bei zahlreichen Maßnahmen hinsichtlich Nutzung positiv gegenüber dem Vorjahr, d.h., die Supply Chain Manager setzen auf verschiedene Maßnahmen statt alles „auf eine Karte“. Andererseits zeigt es sich auch darin, dass auf scheinbar einfache Lösungen (Aufbau von Sicherheitsbeständen, Wechsel von JiT/JiS auf Lagerhaltung) verstärkt verzichtet wird.

Fazit: ein eindeutiges Jein

Kommt man auf die Ausgangsfrage zurück, nämlich, ob Just-in-Time und Just-in-Sequence vor dem Hintergrund unsicherer wirtschaftlicher Rahmenbedingungen ausgedient haben könnten, lassen die Studienergebnisse folgende Erkenntnisse zu:

1. Von einem generellen Trend weg von JiT und JiS hin zur Lagerhaltung („back to the roots?“) kann weder 2022 noch 2023 gesprochen werden.

2. Sehr wohl sind zahlreiche befragte Unternehmen auch bei ihren JiT/JiS-Beschaffungsgütern zumindest temporär auf eine Lagerhaltung gewechselt, um Lieferkettenunterbrechungen so gering wie möglich zu halten.

3. Auch wenn Unternehmen im Jahr 2023 unterschiedlichste proaktive Maßnahmen zur Vermeidung solcher Lieferstörungen planen bzw. umsetzen, sehen 23 Prozent der Experten den bewussten Aufbau von Lagerbeständen als probates Mittel, obwohl dies der Grundphilosophie von JiT und JiS widerspricht.

5 Tipps für eine erfolgreiche JiT-/JiS-Belieferung

1. Selbst wenn JiT oft als Königsdisziplin in der Logistik bezeichnet wird: Nicht alle Beschaffungsgüter eignen sich für JiT oder JiS.

Bei nicht geeigneten Gütern ist

mit hohem Organisations- und Koordinationsaufwand zu rechnen, der die JiT-Einsparungen u. U. weit übersteigen kann.

2. Wenn Sie mit Ihrem Kunden eine JiT-/JiS-Belieferung vereinbart haben, versuchen Sie diese auch auf Ihre AX-Lieferanten zu übertragen. Ansonsten zahlt Ihr Unternehmen für die logistischen Schwächen Ihrer Lieferantenbasis.

3. JiT oder Lagerbeschaffung? Die Frage sollten Einkauf und Logistik nur gemeinsam beantworten. Mögliche Risiken von JiT und JiS sollten in einer realistischen Total-Costs-of-Ownership-Betrachtung Berücksichtigung finden.

4. „Was wäre wenn“-Betrachtungen: Verfügt der JiT-Lieferant über n ausgearbeitetes Notfallkonzept, und zwar auf operativer (Autobahn-Stau) und strategischer Ebene (Brand im Werk)?

5. JiT und JiS leben von der Kommunikation: Nach der Einführung ist vor der Optimierung. Mindestens monatlich stattfindende (Kurz-)JiT-Meetings empfehlen sich auch im eingeschwungenen Betrieb.

Prof. Dr. Dirk H. Hartel

Professor für Logistik und SCM sowie Studiengangsleiter an der Dualen Hochschule Baden-Württemberg Stuttgart. Seit über 20 Jahren als Berater, Trainer und Gutachter in Einkauf, Logistik und SCM tätig.

Prof. Dr. Claus Gerberich

Professor an der Hochschule Luzern (HSLU). Der Maschinenbau-Ingenieur und Betriebswirt promovierte am MIT und hat jahrelange Führungserfahrung in der Industrie.