Viele Produktionsanlagen haben Schwierigkeiten, mit der digitalen Entwicklung Schritt zu halten. Die Umsetzung der sogenannten „Industry-X“ – einer Weiterentwicklung von „Industrie 4.0“, die neben der Digitalisierung und Automatisierung von Produktionsprozessen auch Nachhaltigkeit und die Integration von Datenökosystemen umfasst – ist oft fragmentiert.

Die Integration von Robotik und KI kann eine maßgebliche Rolle für die Zukunft der Fertigung spielen, da sie dynamische und flexible Produktionskonzepte ermöglicht, Kosten senken kann und eine Antwort auf den Fachkräftemangel bietet.

Vorteile modularer Roboter

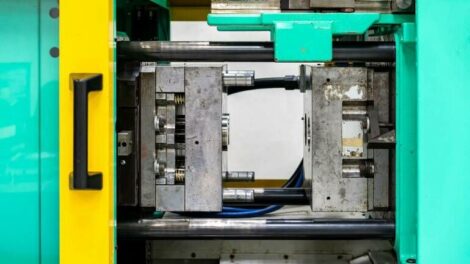

Industrieroboter sind nach Ansicht des Münchner Robotik-Start-up Robco oft kostspielig und unflexibel. Die Einrichtung sei zeitaufwendig und die verfügbaren Funktionen oftmals begrenzt. Darüber hinaus könne die proprietäre Software zum sogenannten Vendor-Lock-in führen. Außerdem sei die Integration in Betriebsprozesse wie ERP, die Anbindung an IoT-Systeme sowie die Überwachung von KPIs schwierig, da die Systeme komplex sind, unterschiedliche Protokolle verwenden und Betriebsunterbrechungen erfordern.

Modulare Roboter, wie sie das Start-up entwickelt, sollen diese Hürden adressieren. Die Roboter basieren auf einem modularen Bausatzsystem und können flexibel umgebaut und für verschiedene Zwecke eingesetzt werden. Der Plug-and-Play-Ansatz ermöglicht den Entwicklern zufolge einen schnellen Auf- oder Umbau innerhalb weniger Tage, ohne umfangreiche Programmierkenntnisse.

Mithilfe der No-Code-Software sollen die Roboter ohne geschultes Fachpersonal remote über einen digitalen Zwilling konfiguriert und gemanagt werden können. Die modularen Roboter setzen auf offene Plattformen mit API-Zugriff und bringen IoT-Funktionalität mit, was Predictive Maintenance ermöglicht, heißt es von Unternehmensseite. Software-Updates erfolgen „over the air“, was die Aktualisierung und Wartung der Roboter vereinfacht. Nachfolgend werden konkrete Einsatzbeispiele beleuchtet.

Robotik und KI stellen die Qualität sicher

Die Qualitätssicherung von Werkstücken und Komponenten ist in der Fertigung eine zentrale Herausforderung. Stichprobenkontrollen sind üblich, da eine vollständige manuelle Überprüfung unwirtschaftlich wäre. Roboter mit Kameras oder Laserscannern und KI-gestützter Objekterkennung können Teile direkt im Fertigungsprozess überwachen. Diese Kombination zu einem hohen Automatisierungsgrad führen, die Geschwindigkeit steigern und Kosten senken. Manuelle Aufwände werden so erheblich reduziert.

Zum Beispiel werden Robco zufolge bei der Qualitätskontrolle von Schweißnähten bei OEMs KI-basierte Technologie verwendet. Ein 3D-Laserprofilsensor am Roboterarm ermöglicht präzise Scans von Schweißverbindungen, die auf Fehler wie falsche Abmessungen, Poren oder Unterbrechungen überprüft werden. Diese Lösung wird von Automobilherstellern genutzt, um Echtzeitanalysen und Ursachenanalysen durchzuführen und die Schweißroboter automatisch neu zu konfigurieren.

Digitale Zwillinge im Einsatz

Digitale Zwillinge ermöglichen die präzise und realistische Visualisierung von Roboterarmen im Omniverse, eine von Nvidia entwickelte Plattform für virtuelle Umgebungen und Simulationen, indem ein 3D-Modell des Roboters im Universal Robot Description Format (URDF) geladen und kontinuierlich aktualisiert wird. Diese Technologie bietet verschiedene Anwendungsmöglichkeiten:

- Fernüberwachung der Produktion: Produktionsleiter können Abläufe und Prozesseffizienz überwachen und Verbesserungen vornehmen, ohne physisch vor Ort zu sein. Besonders nützlich bei mehreren Standorten oder eingeschränktem Fabrikzugang.

- Simulation von Bewegungsabläufen: Vorab programmierte Simulationen, wie die Schweißnahtprüfung mittels Lasersensor, ermöglichen die Planung und Vorhersage von Roboteraktionen vor der Implementierung neuer Prozesse.

- Manuelle Steuerung über Benutzeroberfläche: Nutzer können den digitalen Zwilling und den physischen Roboter über ein Webinterface steuern. Das ermöglicht die Erprobung und Optimierung von Roboterpositionierungen in einer virtuellen Umgebung, bevor sie real getestet werden.

Die Bewegungsdaten der Roboterarme sind übertragbar und werden in der Cloud verarbeitet. Eine sichere VPN-Verbindung gewährleistet die Datenintegrität und ermöglicht den Zugriff auf die Visualisierungen über einen Webbrowser von unterschiedlichen Endgeräten aus.

Steuerung des Roboters mittels XR-Brille

Die Steuerung des Roboters mit einer XR-Brille bietet eine innovative Methode der Interaktion. Durch die Nutzung der REST API des Roboters kann er von verschiedenen Anwendungen aus gesteuert werden, wobei lediglich eine VPN-Verbindung und Kenntnisse über die spezifischen API-Befehle erforderlich sind. Eine eigens entwickelte Anwendung für die XR-Brille ermöglicht es dem Start-up zufolge, den Roboter direkt über intuitive Knopfdrücke zu steuern, ohne die Notwendigkeit eines zusätzlichen PCs.

Diese Anwendung kann mit anderen AR-Funktionen der Brille kombiniert werden, was ein immersives und nahtloses Erlebnis schaffen soll. Ein konkretes Beispiel ist die Verwendung eines Unterdruckmoduls, um einen Würfel von einem Ort zum anderen zu bewegen. Dieser Vorgang wird über ein Web-Dashboard gesteuert. Zusätzlich ermöglicht die Nutzung der Brille den Zugriff auf das Roboter-Dashboard, um Parameter wie Geschwindigkeit und Beschleunigung anzupassen.

Fazit

Geht es nach dem Münchner Start-up, markiert die Einführung modularer Roboter einen entscheidenden Schritt auf dem Weg zur Realisierung von „Industry-X“ in der Fertigungsbranche. Demnach sollen die Roboter durch ihre Flexibilität und Intelligenz, die Automatisierung von Fertigungsprozessen auf ein neues Niveau zu heben. Mit der Integration digitaler Zwillinge wird es möglich, Produktionsabläufe virtuell zu überwachen und anzupassen, was zu einer effizienteren und agileren Fertigung führen soll. (ys)