Das Kennzeichen „neu“ steht bei beschaffungs- und betriebswirtschaftlichen Konzepten zwischenzeitlich eher für modernistisch als für modern. Gleichsam regelmäßig wie ein Pendel bewegt sich die Entwicklung zwischen den organisationalen Extremen Zentralisation und Dezentralisation.

Prof. Dr. Dr. habil. Ulli Arnold, Lehrstuhl Investitionsgütermarketing und Beschaffungsmanagement, Universität Stuttgart

Zur Zeit dominiert wohl „das Paradigma der Neuen Dezentralisation“ (Drumm 1996, S. 7). Es geht einher mit einer weitgehenden Verflachung von Hierarchien und setzt auf die Stärkung der Eigenverantwortung aller Unternehmensbereiche. Davon ist in besonderem Maße auch der Einkauf betroffen: Ihm kommt eine zentrale Bedeutung bei der Steuerung aller beschaffungsmarktgerichteten Aktivitäten zu, welche mit dem zunehmenden Outsourcing bisher selbst erbrachter Wertschöpfungsaktivitäten einhergeht. Gleichzeitig wird die Eigenverantwortung und -steuerung des Einkaufs im Rahmen prozeßorientierter Unternehmensführung gestärkt. Prozeßmanagement ist der Dreh- und Angelpunkt dessen, was wirklich „neu“ ist und dem Einkauf strategisch ausgerichtete Aufgaben zuweist.

Prozesse und Prozeßmanagement

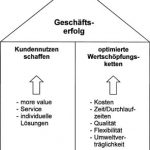

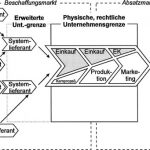

Grundlage aller Überlegungen zum Prozeßmanagement ist die Tatsache, daß der Geschäftserfolg primär durch zwei Gestaltungsrichtungen verbessert werden kann (Abb. 1): Neben der absatzmarktorientierten Schaffung von Kundennutzen über Produktindividualisierung und Service ist dies die Optimierung von Wertschöpfungsketten, die sowohl intern (Produktion) als auch beschaffungsmarktorientiert und damit unternehmensübergreifend ausgerichtet sind. Die Prozeßorientierung setzt an den Optimierungsparametern Kosten, Zeit, Qualität und Flexibilität an. Schwierigkeiten bereitet insbesondere die Tatsache, daß Geschäftsprozesse komplex, nicht linear und sowohl mit anderen internen Prozessen als auch mit Prozessen externer Wertschöpfungspartner vernetzt sind.

Während bei der Restrukturierung noch die Gestaltung von Organisationsbereichen unter Effizienz-Gesichtspunkten im Mittelpunkt stand, befaßt sich Reengineering mit der kundennutzenorientierten Neuausrichtung von Organisationsprozessen, um beide oben genannten Gesichtspunkte zu verknüpfen. Dabei werden bewußt Funktions- und Strukturgrenzen überschritten; es geht um die Optimierung der funktions- und unternehmensübergreifenden Wertschöpfungsketten. An die Stelle einer „Structure-follows-strategy“-Sicht (Chandler 1962, S. 14) tritt nun „process follows strategy“ (Osterloh/Frost 1996, S. 7). Im dritten Schritt ist darüber hinaus noch ein Re-Thinking erforderlich, um über die Instrumente Führungskultur und Beteiligung/Commitment eine Entwicklung der Mitarbeiterpotentiale zu ermöglichen.

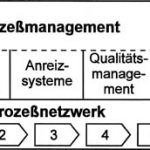

Den Ausgangspunkt von Überlegungen zur Prozeßorientierung bildet das aus drei Bestandteilen bestehende Prozeßsystem (Abb. 2):

Das Prozeßnetzwerk steht für die Verknüpfung von internen und externen (Teil-) Prozessen, die zu einem gesamten Wertschöpfungsprozeß aggregiert werden müssen. Zuständig für diese Verknüpfung und die Steuerung von Knoten und Kanten im Netzwerk ist das Prozeßmanagement, dem dafür eine Reihe von Instrumenten zur Verfügung stehen müssen, welche im folgenden teilweise erläutert werden. Neben der Prozeßkostenrechnung und dem Prozeßbenchmarking sind dies insbesondere Anreizsysteme für die beteiligten Akteure sowie Qualitäts- und Zeitmanagement für die Realisierung von „Economies of speed“.

Der Ansatz des Business Reengineering greift für ein umfassendes Prozeßmanagement meist zu kurz. So ist er eher operativ ausgerichtet, wird häufig aber trotzdem als Strategie-Ersatz mißbraucht. Primär interne Prozeßabläufe stehen im Mittelpunkt, und vorherrschendes Beurteilungskriterium ist die Effizienz im Sinne einer mechanistischen Input-Output-Beziehung. Statt dessen kann nur eine Prozeßanalyse der Ausgangspunkt weitergehender Managemententwicklungen sein. Nur durch Identifikation und Analyse bisheriger Prozesse und Prozeßschritte ist es möglich, Leistungstransparenz herzustellen und die Komplexität zu reduzieren. Dabei sind zwei Prozeßebenen zu trennen: Neben den innerbetrieblichen Prozessen (Managementprozesse, Unterstützungsprozesse und klassische Leistungsprozesse: 1. Prozeßebene) sind es insbesondere die Nahtstellen zu Wertschöpfungsprozessen anderer vor- und nachgelagerter Marktpartner (2. Prozeßebene), die die Stellung innerhalb der gesamten Wertschöpfungskette bestimmen.

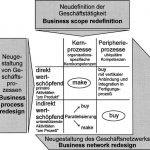

Ausgehend von den zur Verfügung stehenden finanziellen und personellen Ressourcen bestimmt sich die Leistungsfähigkeit des eigenen Prozeßsystems in der Fähigkeit, Kundennutzen zu stiften (Abb. 3, vgl. Gaitanides/Sjurts 1995, S. 67). Nur spezifische Kernkompetenzen machen die Existenzberechtigung und damit letztlich auch die eigene Stellung im gesamten Wertschöpfungsprozeß aus. Aus diesen Kernkompetenzen lassen sich Entscheidungen über die Einschränkung (Outsourcing, Downsizing) oder Ausweitung der eigenen Geschäftstätigkeit über eigene Ressourcen (Diversifikation) oder über Kooperationsaktivitäten (Strategische Allianzen, Joint Ventures) ableiten.

Prozeßmanagement als Nahtstellenmanagement des Einkaufs

Prozeßmanagement im Einkauf ist folgerichtig zuständig für das Management von Nahtstellen zwischen den Teilprozessen des Beschaffungsmanagement, zu den anderen unternehmensinternen Kern- und Unterstützungsprozessen sowie zu den Wertschöpfungsprozessen externe Marktpartner (Lieferanten, Outsourcing-Partner). Gerade der letzte Teilbereich ist zentrales Element aller Entscheidungen über die eigene Stellung in der 2. Prozeßebene. Zugleich ist dies originäre Aufgabe eines strategisch ausgerichteten Einkaufs, der die auf den Beschaffungsmärkten zur Verfügung stehenden Ressourcen zu prüfen und in Entscheidungen des eigenen Managements einzubringen hat. Die Definition der eigenen Geschäftstätigkeit ist als „Business scope redefinition“ Teil des Nahtstellenmanagement im Einkauf und im gesamten Unternehmen (Abb. 4). Generell gilt, daß nur Kernprozesse, die letztlich den eigenen Wettbewerbsvorteil ausmachen, selbst erbracht werden sollten. Alle anderen ubiquitären Peripherieprozesse können zu externen Partnern mit höherer Spezialisierung verlagert werden.

Den zweiten Schwerpunkt des Nahtstellenmanagements bildet die Neugestaltung der Geschäftsprozesse selbst (Business process redesign). Die Unterteilung in direkt wertschöpfende, produktbezogene Prozesse und lediglich indirekt wertschöpfende, unterstützende Prozesse, führt zu klaren Handlungsempfehlungen bezüglich der eigenen Stellung innerhalb der gesamten unternehmensübergreifenden Wertschöpfungskette. Für direkt wertschöpfende Kernprozesse ist die Eigenerstellung ebenso zwingend wie die vollständige Auslagerung indirekt wertschöpfender Peripherieprozesse.

Bei indirekt wertschöpfenden Kernprozessen empfiehlt sich die Parallelisierung als eine Art Double-sourcing-Strategie, die sowohl den Rückgriff auf eigene Ressourcen (Eigenerstellung) als auch auf externe Marktpartner zuläßt, um das Versorgungsrisiko gering zu halten. Sollten direkt wertschöpfende Prozesse nicht durch eine hohe Spezifität gekennzeichnet sein, können sie vom Markt bezogen werden. Wegen ihres direkten Wertbeitrages empfiehlt es sich jedoch, mit dem Lieferanten eine enge Partnerschaft einzugehen, um Nahtstellenprobleme in der Zeit- und Kapazitätsplanung gering zu halten.

Insgesamt stellen „Business scope redefinition“ und „Business process redesign“ die Grundlage für den dritten Schritt des Nahtstellenmanagements, die Neugestaltung des Geschäftsnetzwerkes (Business network redesign) dar. Wie bereits ausgeführt, ergeben sich neue Formen der Arbeitsteilung mit Lieferanten, was die zentrale Rolle des Einkaufs im Rahmen des Prozeß- und Nahtstellenmanagements unterstreicht.

Gestaltung der Nahtstellen zu externen Marktpartnern

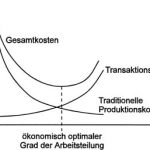

Mit zunehmendem Grad der Arbeitsteilung sinken zwar die reinen Produktionskosten pro Stück, was letztlich auf Spezialisierungsvorteile durch Fixkostendegressions- und Erfahrungskurveneffekte zurückzuführen ist (Abb. 5; vgl. Picot/Reichwald/Wigand 1997, S. 213). Andererseits nehmen die Kosten für die zwischenbetriebliche Abstimmung zu. Zu diesen Transaktionskosten gehören Informations- und Kommunikationskosten, aber auch Anpassungskosten, die durch die Verbindung und Abstimmung von zwei (oder mehreren) Unternehmen entstehen. Der volks- und betriebswirtschaftlich optimale Grad der Arbeitsteilung liegt dort, wo die Gesamtkosten ihr Minimum erreichen. Letztlich trägt der Einkauf mit seinem beschaffungsmarktspezifischen Wissen dazu bei, diese Kostenkurven zu bestimmen und somit ein optimales Business network redesign erreichen zu können.

Dabei steht neben den beiden Extremformen Markt und Hierarchie noch ein breites Spektrum sogenannter hybrider Transaktions- bzw. Steuerungsdesigns zur Verfügung. Hauptkriterium für die Wahl der transaktionskostenminimalen Institution ist die Spezifität (Abb. 6; vgl. Williamson 1991, S. 24). Für Standardgüter und -prozesse mit geringer Spezifität bietet sich der klassische Fremdbezug über Spot-Geschäfte an. Den anderen Extrempol stellen Güter höchster Spezifität dar. In ihnen steckt letztlich das, was die Kernkompetenz eines Unternehmens ausmacht. Damit scheidet die Fremdvergabe aus, zumal marktliche Koordinationsmechanismen in diesem Fall aufgrund des extrem hohen Abstimmungsbedarfs enorme Transaktionskosten verursachen würden.

Weniger eindeutig stellt sich die Situation für Prozesse und Güter mittlerer Spezifität dar. Diese können zwar einerseits von externen Marktpartnern bezogen werden, andererseits ist eine enge Abstimmung über hierarchische Elemente wie bspw. Produktionspläne erforderlich. Dies ist im Kraftfahrzeugbau bspw. bei kompletten Cockpitmodulen der Fall. Einerseits ist die enthaltene Technologie und das damit verbundene Prozeß-know-how ubiquitär; andererseits werden diese Cockpits modellspezifisch konstruiert und gefertigt.

Als Lösung bietet sich hier die Hybridform aus Markt und Hierarchie in Form vertikaler Kooperationen mit Zulieferern in Form von Early supplier involvement, Factory- within-a-factory-Systemen und Just-in-time-Lieferungen an. Solche Hybridformen werden auch installiert, wenn bislang interne Funktionen marktlichem Wettbewerb ausgesetzt werden. So vergleicht man einzelne Fertigungsbereiche im Rahmen des Profit-Center-Konzepts ständig mit den Kostenstrukturen externer Lieferanten und untersucht damit ihre Leistungsfähigkeit.

Die Gestaltung der Nahtstelle zu externen Marktpartnern mit Hilfe hybrider Kooperationsstrukturen ist der geeignete Weg, Flexibilität zu erlangen und ein wirkungsvolles Netzwerk zu schaffen. Im Rahmen einer empirischen Untersuchung in Zusammenarbeit mit dem Center for Advanced Purchasing Studies (CAPS) in Tempe/USA, einer Einrichtung, die gemeinschaftlich von der National Association of Purchasing Management (NAPM) und der Arizona State University getragen wird, konnte der Lehrstuhl Investitionsgütermarketing und Beschaffungsmanagement an der Universität Stuttgart deutsche Unternehmen zu ihren Anstrengungen bezüglich Business network redesign befragen.

Auf einer Skala von eins (nicht vorhanden) bis sieben (vorhanden) zeigte sich ein hoher Implementierungsstand von Early- supplier-involvement-Programmen im Entwicklungsbereich (50% aller Befragten gaben Werte über 3 an), während formale Partnerschaftsprogramme noch nicht derart häufig installiert sind (lediglich 38% aller Befragten gaben Werte über 3 an). Gleichzeitig wurden Befunde zur Ausweitung des marktlichen Aktionsradius im Rahmen von Global sourcing als Teil des Business network redesign gewonnen.

Derzeit stellen die Bundesrepublik Deutschland mit 66% und das restliche Westeuropa mit 19% noch den größten Anteil am gesamten Beschaffungsvolumen vor den USA (5%), Osteuropa ohne GUS-Staaten mit 4%, Asien ohne Japan (1%), GUS-Staaten (1%) und andere Länder mit 1%. Während der Anteil Deutschlands nach Meinung von 89% der befragten Einkaufsleiter sinken wird, steigen insbesondere die Anteile Osteuropas (70% der Befragten), Asiens (83% der Befragten) und der GUS-Staaten (46%).

Gestaltung der Nahtstellen zu internen Prozeßpartnern

Bei der Gestaltung der Nahtstellen zu internen Prozeßpartnern (Business process redesign) ist es vordringlichste Aufgabe des Beschaffungsmanagement, die Einkaufsprozesse gemäß den Anforderungen der Bedarfsträger zu definieren. Diese Anforderungen (Process requirements) ermöglichen eine verursachungsgerechte Zuordnung der Prozeßkosten. Konkret besteht ein Verrechnungssystem für Prozeßkosten aus drei Schritten: Im ersten Schritt werden die qualitativen (Leistungsarten wie Stammsatzpflege, Rahmenverträge, Beschaffung aus Niedriglohnländern) und die quantitativen Aspekte (Leistungstiefe, Kostentreiber, Mengengerüst, Kapazitäten für Zusatzleistungen) der Beschaffungsprozesse definiert. Schritt 2 umfaßt die Berechnung eines festen Kostensatzes pro Beschaffungsprozeß bzw. Leistungsart auf Basis der erhobenen Daten, damit dann im dritten Schritt eine Zurechnung zu den jeweiligen Bedarfsträgern bzw. deren Process requirements erfolgen kann.

Natürlich ist es auch möglich, die Beschaffungsprozesse selbst auf andere Leistungsträger auszulagern. In der empirischen Untersuchung hat sich jedoch gezeigt, daß die Auslagerung von Beschaffungsaufgaben an Dritte mit einem Mittelwert von 1,5 (auf einer Skala von 1 = vollständige Eigenleistung „make“ bis 7 = vollständige Auslagerung „buy“) bzw. an andere interne Funktionen mit 2,6 weit unter dem Outsourcing bei EDV (3,2) und bei bislang selbst erstellten Gütern und Dienstleistungen (3,6) liegt.

Steuerungsinstrumente für das Prozeßmanagement im Einkauf

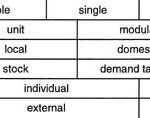

Das bereits oben angesprochene Prinzip des „Process follows strategy“ ist durchaus auch spiegelbildlich zu sehen. So, wie die Prozeßgestaltung mit der Unternehmensstrategie in Einklang zu bringen ist, muß auch die Beschaffungsstrategie prozeßkonform sein. Zentrales Hilfsmittel ist dabei die sogenannte Sourcing-Toolbox (Abb. 7; vgl. Arnold 1996, Sp. 1872). Die Einkaufsstrategie setzt sich demzufolge aus einer Reihe von einzelnen Strategieelementen zusammen, die die Zahl der Lieferanten, die Gestaltung des Beschaffungsobjektes, die Ausdehnung des Marktareals, die zeitliche Komponente, die Form des beschaffenden Subjekts und den Wertschöpfungsort betreffen.

Jeder dieser Bereiche umfaßt mindestens zwei Ausprägungen, von denen jeweils die prozeßspezifisch günstigere auszuwählen ist. Beispielsweise bietet sich für den Bezug kompletter Systeme im Rahmen des System sourcing (Beschaffungsobjekt) die gezielte Entwicklungs- und Fertigungszusammenarbeit mit nur einem Lieferanten an (Single sourcing), der dann zwar weltweit gesucht werden muß (Global sourcing), jedoch aufgrund der hohen Kapitalbindung Teile Just-in-time anliefern sollte (Beschaffungszeit). Um diesen scheinbaren Widerspruch aufzuheben, ist dessen Wertschöpfung „vor Ort“ beim Abnehmer bspw. durch Ansiedlung einer eigenen Endmontagelinie im Rahmen von internal sourcing (Factory-within-a-factory-System) zu erbringen (vgl. Arnold/Scheuing 1997, S. 81 ff.). Eine horizontale Kooperation des Abnehmers mit anderen Beschaffern (Collective sourcing) ist wegen der hohen Teilespezifität wohl nicht möglich.

Prozeßbenchmarking

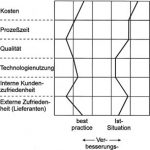

Zentrales Instrument für die Analyse der Leistungsfähigkeit eigener Einkaufsprozesse ist das Prozeßbenchmarking. Ausgangspunkt ist die Aufstellung von geeigneten Meß- bzw. Leistungskriterien wie bspw. Kosten, Prozeßzeit, Qualität, interne und externe Kundenzufriedenheit (vgl. Abb. 8). Versehen mit einer Skala (von 1 = sehr gut bis 5 = ungenügend) wird der eigene Prozeß bewertet. Diese Eigenbewertung ist mit den „Best-practice“-Prozessen zu vergleichen. Als Vergleichspartner bieten sich ähnliche Prozesse anderer Bereiche im divisionalisierten Unternehmen (internes Benchmarking) oder unternehmensexterne Vergleiche an. Dabei ist externes Benchmarking mit der Konkurrenz, innerhalb der Branche und/oder außerhalb der Branche (Best industry/Leading-edge-approach) möglich (vgl. Homburg/Werner/Englisch 1997, S. 50 f.). Erst dieser Vergleich offenbart Verbesserungspotentiale innerhalb der eigenen Prozeßorganisation.

Mehrwert für das Unternehmen schaffen

Durch die Prozeßorientierung ergeben sich grundlegend neue Aufgaben für Einkäufer und das Beschaffungsmanagement. Die ursprünglich starre Unternehmensgrenze zu den Beschaffungsmärkten erweitert sich (vgl. Abb. 9). Systemlieferanten sind zwar einerseits klassische Marktpartner, werden durch ihre intensive Einbindung in Entwicklungs- und Fertigungsprozesse aber quasi-internalisiert. Durch die frühe Einbindung ist die Rolle des Einkaufs nicht nur beschaffungsmarktorientiert, zunehmend beeinflußt er auch Entscheidungen bezüglich der Fertigung (In- versus Out sourcing) und wird zunehmend in Absatzmarketingprozesse eingebunden, um Kundenwünsche frühzeitig als Lieferantenanforderungen definieren zu können. Einkauf entwickelt sich zum prozeßorientierten Management von Lieferanten-Netzwerken.

Die Schaffung von Mehrwert für das eigene Unternehmen steht im Mittelpunkt der zukünftigen Aufgaben von Einkäufern. Fundamental dafür ist das Verständnis des Wertenetzes. In vertikaler Richtung umfaßt es auf der Absatzseite die Kunden, auf der Beschaffungsseite die Lieferanten. In horizontaler Richtung existieren einerseits Komplementoren, andererseits Konkurrenten. Von Komplementoren spricht man, wenn es für einen Lieferanten attraktiver ist, diesen zusätzlich zum bisher abnehmenden Unternehmen zu beliefern (vgl. Nalebuff/Brandenburger 1996, S. 31). Grundgedanke sind dabei Skaleneffekte, die bei einer Volumenbündelung bzw. -erhöhung entstehen und vom Lieferanten an Kunden in Form von Nutzensteigerungen und Kostensenkungen weitergegeben werden können. Dabei ist durchaus denkbar, daß beschaffungsseitige Komplementoren absatzseitig Konkurrenten sind. Die Strategie der horizontalen Einkaufskooperation wurde bislang weitgehend vernachlässigt (vgl. Arnold/Eßig 1997, S. 1). Sie stellt jedoch nur eine Möglichkeit dar, die Leistungsfähigkeit von Lieferanten zu erhöhen.

Neue Lieferanten stellen aus Sicht des Abnehmers immer eine erwünschte Wettbewerbsintensivierung dar. Dabei genügt es oftmals, potentielle Lieferanten ins Spiel zu bringen: Schon die Androhung neuer Konkurrenten kann etablierte Lieferanten zu einer Erhöhung ihrer Leistungsfähigkeit veranlassen. Aufgabe des Einkäufers ist es dann natürlich, solche potentiellen Lieferanten für ihr Mitspielen zu entlohnen. Steht diese Alternative aufgrund marktlicher Gegebenheiten nicht zur Verfügung, ist – entgegen den üblichen Outsourcing-Trends – durchaus die Alternative einer Eigenfertigung zu prüfen, um den gewünschten Wettbewerb zu schaffen.

Literatur

Arnold, U. (1996), Sourcing-Konzepte, in: Kern, W./Schröder, H. H./Weber, J. (Hrsg), Handwörterbuch der Produktionswirtschaft, 2. Aufl., Stuttgart 1996, Sp. 1861-1874.

Arnold, U./Eßig, M. (1997), Einkaufskooperationen in der Industrie, Stuttgart 1997.

Arnold, U./Scheuing, E. E. (1997), Creating A Factory Within A Factory, in: Baker, R. J./Novak, P. (Hrsg.), Purchasing Professionals: The Stars On the Horizon, A Collection of Presentations from NAPM’s 82nd Annual International Purchasing Conference, Tempe/Az. 1997, S. 79-84.

Drumm, H. J. (1996), Das Paradigma der Neuen Dezentralisation, in: Die Betriebswirtschaft, Jg. 56 (1996), Nr. 1, S. 7-20.

Gaitanides, M./Sjurts, I. (1995), Wettbewerbsvorteile durch Prozeßmanagement: Eine ressourcenorientierte Analyse, in: Corsten, H./Will, T. (Hrsg.), Unternehmungsführung im Wandel: Strategien zur Sicherung des Erfolgspotentials, Stuttgart 1995, S. 61-82.

Homburg, C./Werner, H./Englisch, M. (1997), Kennzahlengestütztes Benchmarking im Beschaffungsbereich: Konzeptionelle Aspekte und empirische Befunde, in: Die Betriebswirtschaft, Jg. 57 (1997), Nr. 1, S. 48-64.

Nalebuff, B./Brandenburger, A. (1996), Coopetition – kooperativ konkurrieren: Mit der Spieltheorie zum Unternehmenserfolg, Frankfurt/Main 1996.

Osterloh, M./Frost, J. (1996), Prozeßmanagement als Kernkompetenz: Wie Sie Business Reengineering strategisch nutzen können, Wiesbaden 1996.

Picot, A./Reichwald, R./Wigand, R. T. (1996), Die grenzenlose Unternehmung: Information, Organisation und Management, 2. Aufl., Wiesbaden 1996. n

Unsere Whitepaper-Empfehlung

Mit einem Klick zur erfolgreichen Risikobewertung: Erhalten Sie Praxistipps zur abstrakten Risikoanalyse, um Maßnahmen priorisieren und umsetzen zu können. Erfahren Sie mehr über Erfolgsfaktoren aus der IT, Fachanwaltschaft und Nachhaltigkeit zur gelungenen Zusammenarbeit mit…

Teilen: