In dem elften und vorläufig letzten Teil der Serie „Technik für Einkäufer“ geht es um Verbundwerkstoffe, deren Spektrum heute von faserverstärkten Leichtbauwerkstoffen, zellularen Strukturen bis zum Kleben hochbeanspruchter Flugzeugteile und zu neuen Hybriden und Kompositen an der Schnittstelle Materialtechnik/Biosphäre reicht.

Prof. Dr. Wolfgang Magin

Die Anforderungen an Bauteile sind häufig so komplex, dass sie von einem einzelnen Werkstoff nicht mehr erfüllt werden können. Hier bieten Kombinationen verschiedener Werkstoffe Abhilfe, die jeder für sich eine oder auch mehrere der geforderten Eigenschaften besitzen, so dass in der Summe die gewünschten Bauteileigenschaften erreicht werden.

Diese Technik ist keine neue Erfindung. Die Natur beherrscht diese Bauweise vollkommen in der Gestalt von Pflanzenstängeln, Hölzern, Knochen usw. Der Mensch hat auch schon früh die Vorteile der Verbundbauweise erkannt und eingesetzt, beispielsweise in Form des strohverstärkten Lehms für den Bau von Hütten: Lehm ist nur niedrig mechanisch belastbar, Stroh dagegen kann höhere Zug- und Druckkräfte aufnehmen. Im Verbund übernimmt das Stroh die mechanischen Belastungen, der Lehm gibt die Form und den Zusammenhalt. Das heutige Pendant dazu und mengenmäßig der bedeutendste Verbundwerkstoff der Gegenwart ist der stahlarmierte Beton. Verbundwerkstoffe und Werkstoffverbunde begegnen uns in vielen Bereichen des täglichen Lebens: als Getränkepackungen aus aluminiumbeschichtetem Papier oder als Reifen. Die Aufzählung ließe sich beliebig fortsetzen.

Die Beispiele zeigen das Grundprinzip aller Verbundwerkstoffe und Werkstoffverbunde: die Aufgabenteilung. Meist übernimmt ein Bestandteil die mechanischen Belastungen, ist also für die Festigkeit zuständig, während die zweite Phase für andere Aufgaben wie Formgebung, Abdichtung, Korrosions- und/oder Verschleißschutz oder auch einfach für dekoratives Aussehen zuständig ist. Durch die Kombination verschiedener Werkstoffeigenschaften ist es möglich, optimal angepasste Werkstoffe zu konstruieren.

Werden zwei oder auch mehrere Werkstoffe kombiniert, unterscheidet man je nach Aufbau und Anordnung der verschiedenen Phasen Verbundwerkstoffe und Werkstoffverbunde:

- Verbundwerkstoffe erscheinen häufig bei Betrachtung mit dem bloßen Auge als ein Werkstoff. Der Aufbau aus verschiedenen Werkstoffen ist oft erst mit der Lupe oder mit dem Mikroskop erkennbar.

- Werkstoffverbunde sind in der Regel schon mit bloßem Auge als Verbunde aus mehreren verschiedenen Werkstoffen erkennbar. Als weiteres Kennzeichen gilt auch die schichtweise Anordnung der Werkstoffe.

Die Übergänge zwischen den beiden Formen sind jedoch fließend.

Die Verbundwerkstoffe werden unterteilt in

- Teilchenverbundwerkstoffe oder füllstoffverstärkte Werkstoffe und

- Faserverbundwerkstoffe oder faserverstärkte Werkstoffe.

Unterscheidungskriterium ist die Form der verstärkenden Komponenten: Als Füllstoffe werden meist kugelähnliche oder plättchenförmige Zuschläge verwendet. Die Korngröße reicht von Nanopartikeln bis zu faustgroßen Steinen. Bei Faserverstärkungen ist dagegen der Durchmesser meist sehr viel kleiner als die Länge, wobei letztere von Bruchteilen von Millimetern bis zu einigen Metern reichen kann.

Verbundwerkstoffe

Füllstoffe bzw. Fasern sind in eine Matrix eingebettet, die dem Bauteil die Form gibt, den Zusammenhalt der Füllstoffe oder Fasern sichert und begrenzt auch zur Krafteinleitung dient. Als Matrix werden Werkstoffe aus allen Gruppen – Metalle und Nichtmetalle – verwendet. Voraussetzung ist, dass sie für die Herstellung in einen fließfähigen Zustand versetzt werden können, um so die Zwischenräume zwischen den Füllstoffen/Fasern auszufüllen, oder in einem flüssigen oder teigigen Zustand mit diesen vermischt werden können.

Teilchenverbundwerkstoffe: Füllstoffe wurden ursprünglich eingesetzt, um den häufig deutlich teureren Matrixwerkstoff einzusparen. Sie wirken aber auch als Verstärkung, erhöhen die Steifigkeit und verändern das Schwingungsverhalten. Betone bestehen aus einer Mischung aus Zement, Sand und Kies, wobei diese Zuschläge die erforderliche Zementmenge verringern, aber auch die Druckfestigkeit erhöhen. Die ersten gefüllten synthetischen Polymere kamen 1907 auf den Markt. Um das relativ teure Phenolformaldehyd-Harz einzusparen, wurde Holzmehl oder Asbest zugemischt. Bei Füllstoffgehalten bis 50 Prozent waren die mechanischen Eigenschaften der Bauteile sogar besser gegenüber Bauteilen aus reinem Harz. Wird das Holzmehl durch größere Holzspäne ersetzt, entstehen die Pressspanplatten. Die Mischung aus Spänen, Phenolharz oder Melaminharz und dem entsprechenden Härter wird unter Druck bei höheren Temperaturen ausgehärtet. Spanplatten sind kostengünstig, einfach zu verarbeiten und durch die Auflösung der Holzfaserstruktur formstabil bei unterschiedlichen Luftfeuchtigkeiten. Eine für den Werkzeugmaschinenbau sehr interessante Variante sind Maschinenbetten aus Polymerbeton, eine Matrix aus einem ungesättigten Polyesterharz oder Epoxidharz gefüllt mit Kies in Korngrößen zwischen zwei und fünf Zentimeter. Diese Maschinenbetten zeigen kaum Eigenschwingungen, weil die elastischen Wellen infolge der Bewegungen von Werkzeug und Werkstück an den Steinen vielfach gebrochen werden. Damit sind deutliche Verbesserungen der Bearbeitungsqualität gegenüber Maschinen mit Betten aus Gusseisen oder Stahl möglich.

Für Kunststoffe werden u. a. folgende Füllstoffe eingesetzt

- Silikate: Kaolin, Talkum, Glimmer, Glas in Form von Kugeln oder Pulver (Asbest darf nicht mehr verwendet werden),

- Karbonate: Kreide, Kalkstein, Marmor, Dolomit oder

- Metalloxide: Titandioxid, Zinkoxid, Aluminiumoxid, Magnesiumoxid, Siliziumoxid (Quarz, Sand)

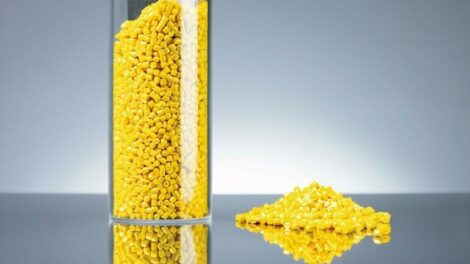

Ist der Matrixwerkstoff ein Duromer, werden die Füllstoffe meist in die noch flüssige Harz-Härter-Mischung eingerührt. Bei Plastomeren werden die Füllstoffe entweder bei höheren Temperaturen mit der Kunststoffmasse verknetet und anschließend granuliert oder direkt vor dem Spritzgießen mit dem Kunststoffgranulat vermischt.

Faserverbundwerkstoffe: Hauptaufgabe der Faser ist die Erhöhung der Festigkeit und des Elastizitätsmoduls des Verbunds, um höhere Bauteilbelastungen zu ermöglichen. Faser und Matrix werden unter Last zwar gleich gedehnt, die Faser übernimmt aber aufgrund ihres höheren Elastizitätsmoduls nahezu die gesamte Kraft.

Mit dem Begriff Faserverbundwerkstoff verbindet man vor allem die Gruppe der faserverstärkten Kunststoffe. Matrixwerkstoffe sind überwiegend Duromere (meist ungesättigte Polyesterharze, Epoxidharze) und auch einige Plastomere (z. B. Polyamide). Die Fasern ermöglichen nahezu beliebige Anpassungen an die Bauteilforderungen. Dazu können variiert werden

- die Faserwerkstoffe: Glasfaser, Kohlefaser, Naturfaser, Polymerfaser, Metalldrähte

- der Faserverlauf: unidirektional, Gewebe, Gewirke, ohne Vorzugsrichtung („Wattebausch“)

- die Faserlänge: Faserschnitt, Kurzfaser, Langfaser

Je nach Faserwerkstoff und Faserverlauf werden die mechanischen Kennwerte Streckgrenze, Zugfestigkeit und Elastizitätsmodul teilweise um Größenordnungen erhöht (siehe Tabelle).

Ohne die faserverstärkten Kunststoffe ist der Leichtbau im Fahrzeug- und Flugzeugbau nicht mehr denkbar. Bei Flugzeugen liegt ihr Anteil an den tragenden Strukturen inzwischen bei etwa 15 bis 20 Prozent. Für die bei Boeing in der Entwicklung befindliche 7E7 ist ein Anteil von 50 Prozent als Ziel gesetzt. Bei Hubschraubern und Militärmaschinen sind 50 Prozent schon Standard. Dabei ist der Einsatz der faserverstärkten Kunststoffe im Flugzeugbau nichts Neues: Bereits 1916 wurde ein Patent über ein vollständig aus faserverstärkten Kunststoffen hergestelltes Flugzeug erteilt. Das Patent wurde jedoch nicht genutzt und geriet in Vergessenheit.

Das erste Großserienauto mit Vollkunststoffkarosserie war 1953 der Sportwagen Corvette von Chevrolet. Wegen des zeit- und kostenaufwändigen Fertigungsprozesses blieb die Zahl aber beschränkt. Spätestens mit dem Trabant hielt der faserverstärkte Kunststoff aber endgültig seinen Einzug in die Großserie.

Inzwischen gewinnen auch andere Matrixwerkstoffe zunehmend an Bedeutung. Für Kolben in Hochleistungsverbrennungsmotoren werden Faserkörper aus Aluminiumoxid-Kurzfasern (Al2O3) hergestellt. Die vorgefertigten Faserteile werden in die Gießform eingelegt und mit hohem Druck umgossen (Flüssigpressen). Um Keramiken ihre Sprödigkeit und Bruchanfälligkeit zu nehmen, werden sie mit Kohle- oder Keramikfasern verstärkt. Dadurch entstehen korrosionsbeständige, mechanisch und thermisch hoch belastbare Bauteile wie Ventile, Pumpenräder, Abgasrohre und Bremsscheiben.

Werkstoffverbunde

Als Werkstoffverbunde werden die

- Schichtverbundwerkstoffe und

- beschichteten Werkstoffe

bezeichnet.

Schichtverbundwerkstoffe: Wie der Name schon sagt, bestehen diese Verbunde aus zwei oder auch mehreren Schichten, die übereinandergelegt und durch Adhäsionskräfte, Kleben, Verschweißen oder andere Verfahren fest verbunden werden. Dementsprechend sind sie in der Regel plattenförmig. Typische Beispiele sind Sperrholz, Tischlerplatten, Mehrscheibenverbundglas, das schon erwähnte aluminiumbeschichtete Papier, schweiß- oder walzplattierte Bleche usw. Auch die Innenteile („Pille“) der Ein- und Zwei-Euro-Münzen sind Schichtverbundwerkstoffe aus einer Kupfer-Nickel-Legierung bzw. Messing mit einer Rein-Nickelschicht.

Werkstoffverbunde sind aber auch die Gummi-Metall-Elemente, die als schwingungsisolierende Elemente im Maschinen- und Fahrzeugbau eingesetzt werden. Hier wird die Kautschukmasse mit dem Metall im Vulkanisierprozess nahezu unlösbar verbunden.

Auch die „Inserts“ sind Werkstoffverbunde, bei denen Metallteile wie Gewindebuchsen, Lager, Achsen u. Ä. mit Plastomeren kombiniert werden. Die Metallteile werden in die Spritzgießform eingelegt und mit der Kunststoffmasse umspritzt. Dadurch entsteht ebenfalls ein unlösbarer Verbund.

Beschichtete Werkstoffe: Die Werkstoffbeschichtung ist wohl der am häufigsten eingesetzte Werkstoffverbund. Kennzeichnend ist, dass die Beschichtung sehr dünn ist im Vergleich zu den Bauteilabmessungen. Die Beschichtung kann im flüssigen Zustand durch Streichen, Spritzen oder Tauchen aufgetragen werden, sie kann pulverförmig aufgesprüht werden, galvanisch abgeschieden werden oder auch aus der Dampfphase kondensieren.

Beschichtungen werden in erster Linie als Korrosionsschutz eingesetzt. Sie trennen das Korrosionsmedium von dem korrosionsanfälligen Grundwerkstoff. Sie dienen aber auch zur Dekoration, zum Schutz vor Verschleiß, zur Verbesserung der Gleitfähigkeit und zu anderen Zwecken. Oft erfüllen Beschichtungen auch mehrere dieser Aufgaben gleichzeitig.

Als Beschichtungswerkstoffe werden Metalle und Nichtmetalle eingesetzt. Metalle werden meist galvanisch abgeschieden, z. B. dekorative Chromschichten oder verschleißfeste Hartchromschichten. Üblich sind auch Schmelztauchverfahren, bei denen die zu beschichtenden Teile in das aufgeschmolzene Beschichtungsmetall eingetaucht werden (Feuerverzinken, Verzinnen). Weitere Möglichkeiten sind das Flamm-, Lichtbogen- oder Plasmaspritzen. Hier werden die Beschichtungsmetalle in einer Gasflamme, in einem Lichtbogen oder in einem Gasplasma aufgeschmolzen und mit hoher Geschwindigkeit auf die zu beschichtende Oberfläche geschleudert.

Aus der Gruppe der Nichtmetalle haben die Farben und Lacke auf Polymerbasis wohl den größten Anteil. Die Anwendungen sind überall zu sehen. Mehrschichtige Lacksysteme für Kraftfahrzeuge beispielsweise bewahren das Karosserieblech vor Korrosion, schützen vor Kratzern und geben dem Fahrzeug das gewünschte Aussehen. Emails auf Glasbasis sind in der chemischen Industrie als Korrosionsschutz unverzichtbar.

Wie die wenigen Beispiele zeigen, können Beschichtungen auf nahezu alle Werkstoffe aufgebracht werden. Ebenso sind fast alle Werkstoffe als Beschichtungen einsetzbar. Daraus ergibt sich eine Unzahl von Kombinationen, so dass für jeden Anwendungsfall eine optimale Möglichkeit gefunden werden kann.

Der Autor

Prof. Dr. Wolfgang Magin ist Professor für Werkstoffkunde und Werkstoffprüfung sowie Prodekan im Fachbereich Informatik und Ingenieurwissenschaften der Fachhochschule Frankfurt am Main, University of Applied Sciences

Teilen: