Der globale Wettbewerb um Wachstum und Erfolg hat sich in den letzten Jahren drastisch verschärft und zwingt Unternehmen zunehmend dazu, neue Erfolgspotentiale zu erschließen. Im Zuge ständig weiter steigender Anforderungen an Lieferzeiten, Preise und Variantenvielfalt ergibt sich die Notwendigkeit, Geschäftsprozesse hinsichtlich ihrer Struktur, aber auch in bezug auf ihre Leistungstiefe zu optimieren.

Martin Eger, Mitglied der Geschäftsleitung, und Frank Bröker leiten das internationale Competence Center –Einkauf/Supply Management– von Droege & Comp., Internationale Unternehmer-Beratung, Düsseldorf

Unternehmen sind gefordert, sich stärker auf Kernkompetenzen zu besinnen und periphere Wertschöpfung von Lieferanten zu beziehen, was zu einer Abnahme des Wertschöpfungsumfangs und einer Zunahme des Anteils extern beschaffter Güter und Leistungen führt. Jedoch nicht nur das Hinterfragen der internen Wertschöpfungsstruktur, sondern auch die laufende Überprüfung der Lieferantenbasis nimmt einen hohen Stellenwert im Supply Management ein. Die Frage nach der optimalen Lieferantenanzahl muß insbesondere vor dem Hintergrund sich ständig wandelnder Beschaffungsmärkte mit zunehmender Segmentierung und Spezialisierung für die einzelnen Einkaufsfelder immer wieder auf den Prüfstand gestellt werden.

Nichts machen, was andere besser können!

Outsourcing hat in den vergangenen Jahren immer mehr an Bedeutung gewonnen und ist in allen Unternehmen ein Dauerbrenner. Es bezeichnet die Auslagerung und dauerhafte Übertragung von bislang unternehmensintern erbrachten Funktionen auf fremde Unternehmen, wobei diese für die Abwicklung der Prozesse die unternehmerische Verantwortung tragen. Untersuchungen weisen auf einen Trend zur weiteren Verringerung der Fertigungs- und Dienstleistungstiefe hin.

Im Automobilbau beispielsweise fanden sich noch vor kurzem etwa 3.000 Zulieferer. Es ist davon auszugehen, daß sich diese Zahl bis zum Jahr 2003 auf ca. 500 reduzieren wird, davon etwa 100 als Systemlieferanten. Eine Untersuchung bei 3.600 Unternehmen unterschiedlicher Größe und Branchen ergab, daß in einem ersten Schritt vor allem Bereiche ausgelagert werden, die nur eine relativ geringe Leistungskomplexität und relativ geringe Verwandtschaft zum Kerngeschäft aufweisen, vor allem unternehmensinterne Dienstleistungen. Insbesondere die Versorgungsdienste wie Kantinenbetrieb oder Reinigungsdienst scheinen ein erhebliches Outsourcing-Potential zu bieten. 63% der befragten Unternehmen gaben an, diese Bereiche bereits ausgelagert zu haben.

Als weitere Outsourcing-Schwerpunkte wurden Umweltschutzaktivitäten (41%), Anlagenwartung und -betreuung (37%) sowie Sicherheitsdienste (35%) genannt. In zunehmendem Maße werden jedoch auch komplexere Funktionen mit höherem Koordinationsaufwand wie EDV-Aktivitäten (36%) ausgelagert. Den Bereich Lagerhal-tung/Fuhrpark/Logistik haben 30% der befragten Unternehmen bereits ausgelagert, weitere 19% würden es tun, wenn sie einen geeigneten Partner hätten. Dies weist nicht nur auf die zentrale Bedeutung der Partnerwahl, sondern auch auf die enormen Marktchancen geeigneter Dienstleister hin.

Die Gründe für ein Outsourcing lassen sich folgendermaßen zusammenfassen:

–Kostensenkungspotential,

–erhöhte Kostentransparenz,

–Zeitgewinn,

–flexible Kapazitätsanpassung sowie

–Konzentration auf Kernkompetenzen und eine damit verbundene Erhöhung des unternehmerischen Handlungsspielraums.

In jedem Outsourcing-Vorhaben sind allerdings auch die mögliche Abhängigkeit vom Outsourcing-Partner sowie Koordinationsprobleme zu betrachten.

In der Konsequenz heißt dies, daß erfolgreiches Outsourcing eine umfassende und systematische Planung voraussetzt. Der Einkauf wächst vor diesem Hintergrund in ein neues Verantwortungsfeld: Niemand im Unternehmen kennt die Welt der Lieferanten so gut wie der Einkauf. Im Rahmen eines Outsourcing-Projekts ist es damit Aufgabe des Einkaufs,

–einen Beitrag zur Bestimmung, also zur Abgrenzung der auszulagernden Funktion zu leisten,

–potentielle Outsourcing-Partner weltweit zu identifizieren,

–den Qualifikationsprozeß, also die Untersuchung der Eignung eines Kandidaten zu planen und in Zusammenarbeit mit betroffenen Fachabteilungen durchzuführen,

–die Vertragsgestaltung federführend vorzubereiten,

–der verantwortlichen Leitung einen Entscheidungsvorschlag zu unterbreiten.

Einkauf steht damit auch in Verbindung mit strategischem Outsourcing zunehmend im Fokus.

Outsourcing im Einkauf?

Organisatorisch bieten sich mehrere Outsourcing-Optionen: Eine Variante ist die Übertragung interner Funktionen auf einen externen Dienstleistungsanbieter. Outsourcing kann aber auch bedeuten, die interne Dienstleistungserbringung rechtlich zu verselbständigen und die Leistungen Dritten zugänglich zu machen. Diese Form des Outsourcing findet sich insbesondere im Bereich der Softwareprogrammierung, aber auch Montagewerke und Gießereien können so einen Beitrag zur Ergebnisverbesserung leisten.

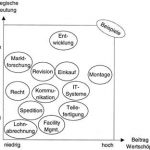

Die Grundprinzipien, die im Mittelpunkt einer Entscheidung für oder gegen eine Auslagerung stehen, sind auch für die Betrachtung des Einkaufs von maßgeblicher Bedeutung: Zum einen die Konzentration auf das eigentliche Kerngeschäft, zum anderen der Beitrag des auszulagernden Bereichs zur Wertschöpfung.

Abgesehen von den Fällen, in denen der Einkauf im Rahmen des Outsourcing zu einer eigenständigen Handelsgesellschaft gemacht wird, kann auch nach Möglichkeiten eines selektiven, auf Materialgruppen bezogenen Auslagerns auf andere Unternehmen gesucht werden. Unkritisch sind hier sicherlich Hilfs- und Betriebsstoffe und Gemeinkostenmaterial. Generell gilt: Quantitative und qualitative Entscheidungskriterien sind vielfältig und gehen über eine reine Kostenbetrachtung hinaus.

Ein Unternehmen, das die Zusammenarbeit mit einem Outsourcing-Partner in Erwägung zieht, sollte sich vorher über die gewünschten Ziele im klaren sein. Im einzelnen können es diese sein:

–Bessere Ausschöpfung der Beschaffungsmärkte durch Bündelungseffekte,

–Verringerung der Komplexität der Beschaffungsprozesse,

–Umwandlung von Fixkosten in variable Kosten,

–Konzentration der begrenzten Kräfte im Einkauf auf die Beschaffungsgüter, die in die Produkte eingehen,

–Zeit- und Flexibilitätsgewinn sowie Kostenreduzierung speziell bei den Prozeßkosten der Beschaffung.

Prozeßkosten vergleichen

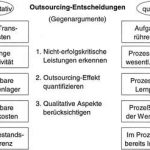

Es ist unabdingbar, im Vorfeld eine Pro-und Contra-Bilanz aufzustellen. Ein reiner Kostenvergleich greift zu kurz. Es muß auch mit den tatsächlich relevanten Kosten gerechnet werden, wozu die Prozeßkosten der alternativen Beschaffung durch die eigene Organisation sowie die Kosten der Beschaffung durch externe Dienstleister gehören.

Bei einem Prozeßkostenvergleich ist zu prüfen, wie effizient ein externer Partner die Aktivitäten der gesamten Prozeßkette in der Beschaffung erfüllen kann. Wenn der externe Partner die Prozeßkette nachweisbar beherrscht und hierbei deutliche Kostenvorteile liefert, so lohnt sich unter Kostengesichtspunkten ein Outsourcing. Die Komplexität der Prozeßkette darf hier nicht unterschätzt werden; sie umfaßt Bedarfsmeldung, Disposition, Beschaffungsmarktforschung, Einkaufsabwicklung, Wareneingang, Lagerung und Ausgabe an Bedarfsträger, Rechnungsprüfung, Kontierung und Buchung sowie Zahlungsanweisung.

Auswahl des externen Partners

Der externe Partner muß über fachliche Kompetenz und Marktkenntnis sowie über Poolings- beziehungsweise Bündelungsfähigkeiten verfügen. Serviceorientierung und Flexibilität sind ebenso wichtig wie ein überzeugendes Beschaffungskonzept, eine starke Logistik und Zuverlässigkeit. Ferner gehören leistungsfähiges Personal und eine Top-Organisation ebenso wie eine hinreichende Kapitalausstattung und ein überzeugendes Preis-Leistungs-Verhältnis zu den unerläßlichen Anforderungen, die ein externer Dienstleister erfüllen muß.

Patentrezepte für das Outsourcing in der Beschaffung gibt es nicht. In jedem Einzelfall muß individuell neu und anders entschieden und eine spezifische Arbeitsteilung mit den externen Partnern aufgebaut werden. Diese sollten in der Lage sein, das outsourcende Unternehmen als Problemlöser aktiv zu unterstützen.

Von entscheidender Bedeutung für eine erfolgreiche Zusammenarbeit mit externen Dienstleistern ist der Abschluß eindeutig formulierter Verträge, in denen die Verantwortlichkeiten und Haftungsfragen klar definiert sind. Die folgenden Punkte bedürfen unbedingt einer klaren Regelung:

–Laufzeit der Zusammenarbeit,

–Leistungsumfang und Pflichtenheft,

–Preis- sowie Abrechnungsmodalitäten,

–Abstimmungstermine sowie Zahlungsmodalitäten bei der Beschaffung auf internationalen Märkten.

Wichtige Erfolgsfaktoren sind darüber hinaus ein sorgfältiges Vertragscontrolling und die Benennung von Verantwortlichen mit den entsprechenden Kompetenzen auf beiden Seiten. Vertrauen ist zwar gut, doch Verträge sind noch besser.

Wichtig ist es aber in jedem Fall, bei Outsourcing-Betrachtungen zum Einkauf das inzwischen breite Spektrum von neuartigen Gestaltungsmöglichkeiten zu erkennen und für unternehmensspezifisch optimale Lösungen zu nutzen. Die sinnvolle Einbeziehung leistungsfähiger externer Dienstleister sollte also objektiv geprüft werden. Dieser strategische Lösungsansatz ist nicht nur für große Unternehmen interessant, die dadurch ihre Beschaffungskomplexität reduzieren wollen, sondern auch für kleine und mittlere Unternehmen, die in der Materialwirtschaft personell knapp besetzt sind.

Ein wichtiges Ziel muß sein, unter Beachtung der jeweiligen Gegebenheiten der Unternehmen, intelligente Lösungen mit den richtigen internen und externen Partnern zu finden.

Einer, wenige oder viele Lieferanten?

Ist es sinnvoll, sich auf einen oder sehr wenige Zulieferer zu konzentrieren, oder sollte man den Einkauf auf möglichst viele Quellen verteilen? Diese Leitfrage führt zu zwei Aspekten, die unter Effizienzgesichtspunkten zu betrachten sind:

–die Anzahl der Lieferanten und

–die Intensität der Beziehung mit jedem Lieferanten.

Die Entscheidung, wie viele Lieferanten pro Materialgruppe – und dies ist die maßgebliche Bezugsbasis – zu kostenoptimalen Ergebnissen führten, ist nicht pauschal zu beantworten. Vielmehr sind zur Entscheidungsvorbereitung für jede Materialgruppe folgende externe und interne Größen zu prüfen:

–Einkaufsvolumen (absolut),

–ABC-Klassifizierung,

–Bedeutung bei der Einordnung als Kernprodukt,

–Dynamik der Preisschwankungen,

–Lieferantenmacht,

–Anzahl potentieller Anbieter,

–mengenbezogenes Versorgungsrisiko,

–Konkurrenzsituation im Beschaffungsmarkt.

Die Bestimmungsfaktoren lassen sich in interne Faktoren und in externe Bedingungen des Beschaffungsmarktes unterscheiden. In Bezug auf den Beschaffungsmarkt ist zunächst zu ermitteln, ob überhaupt eine entsprechende Angebotsstruktur vorliegt, ob der Beschaffungsmarkt funktioniert.

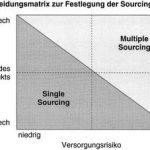

Single Sourcing heißt, daß es nach der Analyse der oben genannten Faktoren ratsam ist, nur mit einem Lieferanten für die jeweilige Materialgruppe in Verbindung zu stehen. Multiple Sourcing (das heißt die Möglichkeit, von mehreren qualifizierten Lieferanten zu beziehen) ist angebracht, wenn die Analyse ergibt, möglichst mehrere Lieferanten pro Materialgruppe einzusetzen.

Als grundsätzliche Leitlinien gelten: Für Produkte mit strategischer Bedeutung, bei denen das Versorgungsrisiko relativ hoch ist oder bei High-Tech-Produkten, bei denen man das Lieferanten-Know-how nutzen kann, ist in erster Linie ein Single oder Dual Sourcing der beste Weg. Das gilt auch, wenn durch Mengenbündelungen bei einem Lieferanten deutliche Preissenkungen zu erzielen sind.

Multiple Sourcing hingegen ist bei standardisierten oder Low-Tech-Produkten eher möglich und zu empfehlen. Hier ist das Versorgungsrisiko gering, und die Lieferanten sind austauschbar. Auch bei niedrigen Einkaufsvolumen bietet sich diese Einkaufsstrategie an.

Eine Studie, die die Einkaufsstrategien der Branchenbesten untersucht hat, ist zu dem Ergebnis gekommen, daß 39% der Unternehmen ihre Sourcing-Strategien noch nicht kritisch bewerten. Von den übrigen 61% der Unternehmen setzen 54% ganz bewußt auf differenzierte Sourcing-Strategien je nach Materialgruppe.

Patentrezepte für die Anwendung des einen oder des anderen Sourcing-Ansatzes gibt es nicht. Die Entscheidung ist immer für den Einzelfall zu treffen, allerdings auf Basis der beschriebenen Einflußfaktoren.

Effizienzsteigerung bei der C-Teile-Beschaffung: Beispiel Elektrokonzern

Ein Elektrokonzern (Systemanbieter) sah sich stetig wachsenden Beschaffungs- und Komplexitätskosten im C-Teile-Bereich – insbesondere Elektroverbindungen, mechanische Verbindungen sowie Hydraulikverschraubungen – ausgesetzt. C-Teile zeichnen sich durch ein geringes Einkaufsvolumen, eine große Anzahl von Teilen und einen entsprechend hohen Bestellaufwand aus. Der Beschaffungsaufwand steht hier meist in keinem Verhältnis zum Preis.

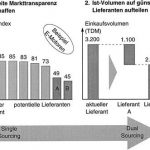

Zudem erfolgte aufgrund des Projektgeschäftes der Bedarfsanfall hinsichtlich Zeitpunkt und Menge sehr unregelmäßig. Je Materialfeld standen teilweise bis zu 15 Lieferanten zur Verfügung, bei denen über Einzelbestellung eingekauft wurde. Eine detaillierte Untersuchung des gesamten Beschaffungsvorgangs für C-Teile wies in der Kette Bestellauslösungen bis Wareneingangsprüfung 21 Prozeßschritte auf. Die Prozeßzeit betrug durchschnittlich 84 Minuten, für die Beschaffungs(prozeß)kosten wurden pro Bestellung durchschnittlich 144 DM ermittelt.

In Zusammenarbeit mit je einem ausgewählten Lieferanten für die wichtigsten Materialgruppen wurden neue Konzepte und Prozesse für die C-Teile-Beschaffung erarbeitet. Zu den Eckpfeilern dieser Konzepte gehörten eine frühzeitige Bedarfsmitteilung auf Basis einer Grobdisposition beziehungsweise Fertigungsplanung sowie die direkte Bestellung durch den Nutzer unter Einsatz von EDI (Electronic Data Interchange) beziehungsweise Fax-Modem. Es wurde die Möglichkeit der automatischen Bedarfsreservierung und Lagerhaltung beim Lieferanten geschaffen. Anlieferung und Abrechnung erfolgten nach Kostenstellen. Außerdem hat der Einkauf inzwischen Rahmenverträge mit den Lieferanten abgeschlossen.

Damit eine solche Zusammenarbeit erfolgreich verläuft, muß der Lieferant für C-Teile als Voll-Sortimenter folgende Voraussetzungen erfüllen: Er muß ein umfangreiches und bedarfsorientiertes Sortiment vorhalten, laufende Bedarfe am Lager haben, keine Zusatzkosten für Teillieferungen in Rechnung stellen sowie die sofortige Auslieferung im Bedarfsfall sicherstellen.

In diesem Projektbeispiel konnte die Durchlaufzeit um 64% verringert werden und die Verweilzeit um 82%. Die Anzahl der Prozeßschritte sank um 70%. Insgesamt wurden die Beschaffungskosten um 61% reduziert, und durch die Bündelung auf einige wenige Lieferanten konnten auch die Lagerkosten um 80.000 DM abgebaut werden.

Unsere Whitepaper-Empfehlung

Der Leitfaden zur Auswahl der passenden Vertragsmanagement-Lösung downloaden

Teilen: