Von anfänglich zwei Mitarbeitenden hat sich der Pulverspritzguss-Bereich von Maxon innerhalb von 20 Jahren zu einem Werk mit 45 Mitarbeitern entwickelt, darunter Entwickler, Applikations-Ingenieure, Qualitätsfachleute und Produktionsmitarbeitende. Der damals neuartige und leistungsfähigere Werkstoff „technische Keramik“, der ausschließlich für Getriebekomponenten gedacht war, sollte den Wettbewerbsvorteil am Antriebsmarkt untermauern. Inzwischen sind 50 Prozent des Umsatzes Kunden aus den unterschiedlichsten Branchen, wie der Uhren- und Musikindustrie oder der Medizintechnik, zuzurechnen. Die Besonderheit ist, dass enorm flexible Stückzahlen von 1 bis mehrere 100.000 bedient werden können.

Lean macht’s möglich

„Um den hohen Kundenansprüchen gerecht zu werden und schnelle Antwortzeiten zu gewährleisten, sind schlankere Prozesse unbedingt notwendig“, sagt Andreas Philipp, Leiter des Keramik-Bereichs bei Maxon. Deshalb wurde im Rahmen eines Lean-Management-Projektes der gesamte Prozess von der Anfrage des Kunden über den Auftragseingang und Fertigungsprozess bis zur Auslieferung des Prototyps gründlich untersucht und hinterfragt. Die Idee für einen effizienteren Ablauf war schnell geboren, doch die Umsetzung dauerte durch Musterprojekte und Feintuning insgesamt zwei Jahre.

Das Ergebnis kann sich sehen lassen: Durch neue systembasierte, standardisierte Abläufe sollen einfache Kundenanfragen innerhalb von fünf Tagen, komplexere Anfragen mit speziellen Anforderungen innerhalb von zehn Tagen bearbeitet werden. Die Kommunikation mit dem Kunden steht dabei im Vordergrund: „Es ist wichtig, den Kunden mit ins Boot zu holen. Bei uns steht er direkt mit der Technik in Kontakt, damit weder Zeit noch Informationen durch zwischengeschaltete Personen verloren gehen. Gleichzeitig werden die relevanten Informationen an alle beteiligten Personen des Prozesses weitergegeben“, erklärt Philipp. Bei komplexen Anfragen werde dem Kunden außerdem ein Projektleiter zugeteilt, der ihn bei der Umsetzung seiner Anforderungen vollumfänglich betreue, so der Spritzgussexperte.

Ein schlanker, standardisierter Prozess

Nach Eingang der Kundenanfrage wird zunächst überprüft, ob es sich um einen Bestands- oder Neukunden handelt. Neukunden werden grundsätzlich zuerst mit dem Thema „Technische Keramik“ vertraut gemacht. Es bedarf einer umfänglichen Beratung und Aufklärung, dass Keramik einen herkömmlichen Werkstoff nicht immer 1:1 ersetzen kann. Nur wenn Langlebigkeit, Design oder andere spezielle Anforderungen im Vordergrund stehen, ist der Einsatz von Keramik sinnvoll und ratsam.

Um die Machbarkeit der Anfrage intern klären zu können, sind detaillierte Angaben zum Kundenprojekt bereits am Anfang erforderlich. In engem Austausch mit dem Kunden nimmt Maxon die erforderlichen Informationen anhand einer Checkliste auf und kann so schnell einschätzen, ob die Anfrage umsetzbar ist oder nicht. Fällt das Urteil positiv aus, wird die Kalkulation erstellt und schließlich ein Angebot an den Kunden versandt. Wird das Angebot akzeptiert, kann der Fertigungsprozess beginnen.

Die Fertigung: fast alles ist möglich

Ausgehend von der Kalkulation erstellt Maxon in Absprache mit dem Kunden entsprechende Arbeitspläne, Prüfpläne und Fertigungszeichnungen, damit der Fertigungsprozess zügig und reibungslos verläuft. Welche Fertigungstechnik angewandt wird, hängt dabei ganz von den individuellen Anforderungen des Kunden ab. Bei Maxon sind derzeit drei gängige Verfahren zur Herstellung der Keramikkomponenten möglich: der CIM-Prozess, das Pressverfahren und das Additive Manufacturing (3D-Druck).

Das CIM-Verfahren: vom Pulver zur Keramik

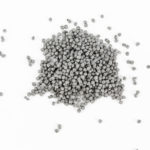

Am Anfang des Produktionsprozesses steht das Granulat, auch Feedstock genannt. Dieses beinhaltet einen bestimmten Anteil an Bindemittel, damit das Material überhaupt in Gussformen verarbeitet werden kann. Nachdem die Teile dann die Spritzgussmaschine verlassen haben, können sie bereits als sogenannter Grünling bearbeitet werden, mit fertigen Keramikkomponenten haben sie aber noch nicht viel gemein. Die Grünlinge sind spröde, leicht brechbar und viel größer als das Endprodukt. Damit sie die herausragenden Eigenschaften von Keramik erhalten, wird ihnen zuerst in einem chemischen Verfahren das Bindemittel wieder entzogen. Danach geht’s in den Ofen zum Sintern, wo die Bauteile bei maximal 1500 °C um bis zu 30 Prozent schrumpfen.

Dieser Volumenverlust variiert je nach Feedstock-Charge und ist deshalb schwierig zu kalkulieren, besonders wenn Toleranzen im Mikromillimeterbereich das Ziel sind. Aus diesem Grund geht es für viele Bauteile nach dem Ofen in die Nachbearbeitung, wo durch Schleifen die geforderten Toleranzen erreicht werden. Bei manchen Bauteilen reicht dagegen ein einfaches Polierverfahren und danach sind sie bereit zur Auslieferung.

Schnelle Bearbeitung von Prototypen

Das Grundprinzip in der Pulverspritzguss-Verarbeitung ist in den letzten Jahren gleich geblieben. Trotzdem sind gewisse Veränderungen spürbar. Laut Andreas Philipp wird wohl in Zukunft die Bearbeitung von Grünlingen abnehmen. Stattdessen geht man vermehrt dazu über, einfache Grundformen zu spritzen und diese danach mit Hightech-Maschinen zu bearbeiten, bis sie die perfekte Form haben. „Dadurch erhalten die Kunden viel schneller einen Prototyp“, sagt Andreas Philipp. Auch Kleinserien können rascher ausgeliefert werden. Was sich nicht verändert, ist die Faszination für Pulverspritzguss, die durch die ganze Abteilung spürbar ist. „Keramik“, so der Leiter der Business Unit, „ist ein massiv herausforderndes Material und genau das macht es so spannend.“

Der Anbieter

Spezialist auch für äußerst komplexe Keramikbauteile

Maxon entwickelt und baut präzise und innovative Antriebssysteme vom Motor über das Getriebe bis zum Encoder. Alle wichtigen Komponenten werden selbst produziert, was höchstmögliche Flexibilität garantiert. Deshalb verfügt Maxon über 20 Jahre Erfahrung im Pulverspritzguss, arbeitet mit modernster CAD-Technik und der Möglichkeit der Finite-Elemente-Berechnung. Dank CIM (Ceramic Injection Moulding) ist das Unternehmen in der Lage, äußerst komplexe Keramikbauteile herzustellen – mit hoher Präzision und Qualität. Infos: www.ceramic.maxongroup.de

Katrin Schmidt, Marketingreferentin bei der Maxon Motor GmbH, Sexau

Hier finden Sie mehr über:

.png)