Was ist verschleißfester als Stahl und lässt sich zu Achsen und Wellen für unsere Planetengetriebe verarbeiten, um sie noch zuverlässiger und präziser zu machen? Diese Frage stellte man sich vor mehr als 20 Jahren beim Antriebsspezialisten Maxon Motor GmbH. Stefan Zilm, Leiter Business Development & Quality-Engineering im Competence Center CIM/MIM in Sexau, kennt die Antwort: „Ceramic Injection Moulding, kurz CIM, ein dem Metal Injection Moulding artverwandtes Spritzgussverfahren für Keramik.“

Heute verfügt das Unternehmen über ein immenses Know-how in Sachen technischer Keramik. Mittels CIM entstehen Serienbauteile in Stückzahlen von mehreren Zehntausend. Doch bei aller Erfahrung: Ob eine neue Idee wirklich zündet, ein Teil aus Keramik überhaupt realisierbar ist, sich so verhält wie geplant, das stellt sich selbst unter Einsatz aktueller Konstruktionsmethoden wie CAD, Finite-Element-Berechnungen und Simulation oft erst in der Realität heraus.

Der herkömmliche Weg eines keramischen Bauteils von der Idee zum realen Teil ist jedoch zeit- und kostenintensiv. Es bedarf einer teuren Form, um den zu sinternden Grünling herzustellen. Anschließend wird er in einem aufwendigen Prozess gedreht und gefräst, gesintert und nochmals schleiftechnisch bearbeitet. „Das ist für ein erstes Muster recht aufwendig, es kostet viel Zeit und Geld“, räumt Stefan Zilm ein.

Keramik aus dem Drucker

Es sei denn, man nutzt die von Kunststoffen und zunehmend auch Metallen bekannte Abkürzung des 3D-Drucks. Allerdings befindet sich der Keramikdruck noch auf dem Sprung vom Labor in die Werkshallen. Doch die Vorteile schienen zu verlockend, sodass Maxon bereits vor etwa fünf Jahren erste Versuche startete, um Kunden schneller Prototypen ihrer Keramikbauteile liefern zu können. Zilm: „Per 3D-Drucker lassen sich die ersten zwei bis drei Entwicklungsschleifen viel einfacher und schneller bewältigen.“

Letztendlich entschied sich Maxon für einen Drucker des französischen Herstellers 3DCeram, der den eigenen Wünschen angepasst wurde. „Uns haben vor allem die Präzision und die recht große Druckfläche von 300 auf 300 Millimetern überzeugt“, erklärt Zilm. Der Drucker basiert auf dem von Kunststoffen bekannten Stereolithografie-Verfahren, bei dem ein Laser eine Emulsion aus Binder und keramischem Pulver verfestigt und so ein Bauteil Schicht für Schicht von unten nach oben aufbaut. Die Schichtdicke beträgt zwischen 0,025 und 0,125 mm. Nach jedem Auftrag fährt das Druckbett einen Schritt nach unten. Das sorgt für gleichmäßige Schwindung beim Härten und hohe Präzision sowie die Wiedergabe kleinster Details. Zudem lassen sich mit der Anlage von 3DCeram auch besonders kleine Teile mit nur 50 mm3 Volumen herstellen.

Für keramische Bauteile werden, je nach Anforderungsprofil, meist Zirkon- oder Aluminiumoxid eingesetzt, die „Brot- und Butter-Werkstoffe“ der technischen Keramik. Beide gibt es als Emulsion für den 3D-Drucker. Entbinderung und Sintertechnik entsprechen dem CIM-Verfahren, sodass die im 3D-Drucker hergestellten Grünlinge dieselben Fertigungsanlagen durchlaufen können wie die Serienteile. Abhängig von der Komplexität des Bauteils und dem Toleranzniveau sind auch Kleinserien möglich und zum keramischen Spritzguss eine sehr gute Alternative.

Gereinigt werden die Teile mittels Druckluft und einem Additiv, um das überflüssige Material vom Bauteil zu lösen. Bohrungen von 0,5 mm und kleiner lassen sich damit nicht ganz so perfekt rund wie im Spritzgussverfahren herstellen, was aber für Prototypen in der Regel völlig ausreiche.

Entwicklungspartner von Anfang an

Mittlerweile schickt der Kunde einfach eine im 3D-Druck allgemein übliche und genormte STEP-Datei (Standard for the Exchange of Product model data). Innerhalb kürzester Zeit bekommt er ein Angebot. Nur 10 bis 14 Tage nach Bestellung hält er bereits erste Prototypenteile in Händen. „Früher dauerte das viele Wochen oder sogar Monate und war mit hohen Werkzeugkosten verbunden“, erinnert sich Stefan Zilm.

Im Idealfall hole der Kunde Maxon jedoch schon von Anfang an ins Boot. „Wir sind Entwicklungspartner ab der ersten Idee und können so Einfluss auf eine möglichst keramikgerechte Konstruktion nehmen“, erklärt Zilm. So ließen sich beispielsweise mehrere Bauteile in einem funktionsoptimierten Bauteil zusammenfassen. Solche Optimierungen sind laut Stefan Zilm umso wichtiger, als der Rohstoffpreis für das Kilogramm Keramik um etwa den Faktor 10 über dem von Stahl liegt. „Das müssen wir durch eine deutlich verbesserte Funktionalität wie beispielsweise Verschleißfestigkeit, Temperaturstabilität oder Schmierstofffreiheit rechtfertigen.“

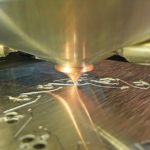

Mit dem Laser zur Perfektion

Stößt die mechanische Bearbeitung an ihre Grenzen, hilft der Laser. „Angeschafft wegen eines Projekts, bei dem winzige Bauteile mechanisch fast nicht mehr herstellbar waren, ist der Laser heute unser Allround-Talent, mit dem wir etliche der vom Stahl bekannten Bearbeitungsprinzipien auf die Keramik und praktisch jeden anderen Werkstoff übertragen können“, erklärt Michael Streicher, der die Laserbearbeitung bei Maxon leitet.

Erst neueste Entwicklungen auf dem Gebiet der Pico- und Femto-Sekunden-Laser halfen, eine Schädigung durch Wärmeeintrag zu verhindern. Maxon nutzte für die Konfiguration der eigenen Anlage die Dienste eines spezialisierten Systemintegrators. „Mit diesem Entwicklungspartner konnten wir gemeinsam eine zusätzliche Laserquelle integrieren; unseres Wissens ist das die erste in der freien Industrie so ausgelieferte Maschine“, sagt Streicher.

Schnell zeigte sich, welche neuen Türen der Laser öffnet. So wird Keramik immer elastischer, je dünner sie ist. „Bei Wandstärken von ein bis zwei Zehntelmillimetern und weniger können wir kleine Federn oder Festkörpergelenke erstellen, wie man sie zum Beispiel für Uhren nutzen kann.“ Grundsätzlich lassen sich mit dem Laser materialunabhängig Bauteile beschriften, gravieren, strukturieren, selektiv abtragen, schneiden und drehen sowie anderweitig modifizieren.

Sogar Hinterschnitte sind möglich

Streicher und sein Team treiben die Entwicklung noch weiter voran. So erfordert ein Projekt für die eigenen Getriebe absolut senkrechte Wände bei der Bearbeitung. Hier stößt der klassische Laser mit seiner konischen Strahlform, die bei Keramik noch stärker als bei Metall ausgeprägt ist, eigentlich an seine Grenzen. Maxon wendet gemeinsam mit dem Systemintegrator dessen Know-how auf die neuen Lasertechnologien an, sodass jetzt nicht nur senkrechte Wände, sondern sogar Hinterschnitte herstellbar sind.

Die Methode ist recht aufwendig. Streicher: „Wir haben eine Optikbox, die sich aus knapp 100 optischen Elementen zusammensetzt, die sich teilweise verfahren und verdrehen lassen, um den Strahl zum Rotieren zu bringen.“ Das bewirke eine Art kontrolliertes Taumeln um die Fokuslage, wodurch aufgrund der physikalischen Effekte je nach Material eine senkrechte Wand entsteht. Fertigen lassen sich damit auch federnde Bauteile mit gleichbleibendem Querschnitt oder Verzahnungsgeometrien mit senkrechten Flächen, wie sie etwa in der Uhrenindustrie gebraucht werden. Ausruhen will man sich bei Maxon auf diesen Lorbeeren nicht, die Entwicklung des Lasereinsatzes werde weiter vorangetrieben – getreu dem Motto: „Nach oben gibt es kein Limit und hinterm Mars geht’s weiter“.

Hier finden Sie mehr über:

Hightech-Keramik vom Fuße des Schwarzwalds

Gestartet 1989 als verlängerte Werkbank des Schweizer Hauptsitzes, entwickelt und fertigt Maxon heute am deutschen Standort in Sexau hauptsächlich Standard- und Spezialgetriebe sowie kundenspezifische Bauteile mittels Ceramic und Metal Injection Moulding(CIM und MIM). Das Unternehmen verfügt bereits über 20 Jahre Erfahrung in Konstruktion und Entwicklung von Pulverspritzguss-Teilen aus Metall, Kunststoff und Keramik. Mittels CIM lassen sich komplexe Keramikbauteile hoher Präzision und Qualität herstellen. Für die Veredelung stehen Flachschleif- und Fräsmaschinen sowie Hart- und Laserpräzisionsbearbeitung zur Verfügung. Maxon versteht sich als Entwicklungspartner für CIM-Präzisionsbauteile.

Vorteile im Überblick:

- Extrem hohe Verschleißfestigkeit und Härte

- Hervorragende Gleiteigenschaften

- Hohe mechanische Festigkeit

- Lange Lebensdauer

- Hohe Temperaturbeständigkeit

- Hervorragende Isolationsfähigkeit

- Hohe Korrosions- und chemische Beständigkeit

- Biokompatibel

- Geringes spezifisches Gewicht

Typische Anwendungsbereiche:

- Uhrentechnik

- Medizintechnik

- Messtechnik

- Industrieautomation

- Audiotechnik

- Antriebstechnik

Hier finden Sie mehr über: