Während Serienteile häufig aus Preisgründen im Ausland beschafft werden, ist für Ersatzteilprodukte eine flexiblere Lösung notwendig. Auch bei kurzfristigen Anfragen muss weltweit eine hohe Verfügbarkeit geboten sein. Gleichzeitig sind Bedarf und Lieferfähigkeit gerade für ältere Komponenten schwer vorhersagbar. Unternehmen planen daher mit kapitalintensiven Lagerbeständen, die sie womöglich gar nicht benötigen. Die Ersatzteilbeschaffung, sucht daher nach neuen Lösungen um Kosten, Verfügbarkeit und Nachhaltigkeit zu verbessern. Eine vielversprechende Möglichkeit könnte die On-Demand-Produktion in Kombination mit einem digitalen Ersatzteillager darstellen.

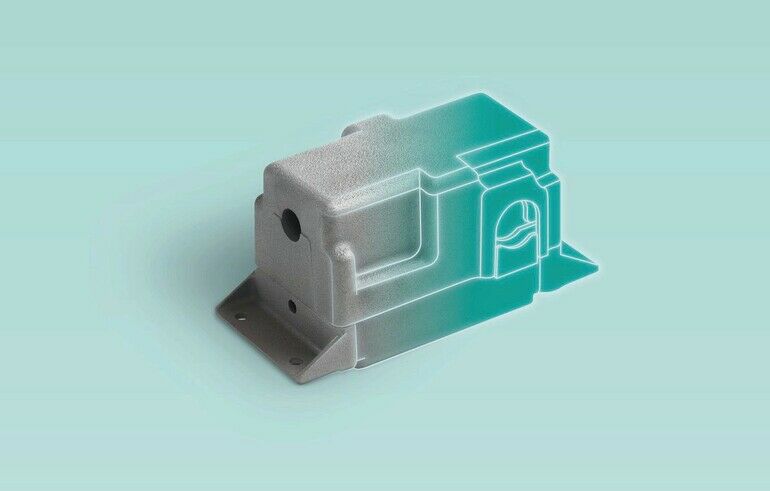

Das Konzept des digitalen Lagers besteht darin, Teile nicht in physischer Form, sondern alle fertigungsrelevanten Informationen, wie beispielsweise CAD-Modelle in digitaler Form zu speichern. „Je nach Bauteil wird entschieden, welcher Lieferant mit welcher Technologie die Teile bedarfsgenau fertigen soll. Wenn eine Nachfrage entsteht, können diese Informationen automatisiert auf digitalem Weg an die dezentrale Produktionsstätte versendet werden.“, erklärt Jochen Loock, Experte für On-Demand-Production bei DB Schenker. Die additive Fertigung eignet sich dem Spezialisten zufolge besonders für dieses Konzept. Aber auch die Gussfertigung mithilfe von 3D-gedruckten Werkzeugen („Rapid Casting“) und auf Flexibilität spezialisierte Zerspanung kommen für die digitale Fertigung in Frage.

Durch die schnelle Fertigung in einem auf kleine Mengen spezialisierten Lieferantennetzwerk, können umfangreichen physischen Lagerbeständen beseitigt, die Verfügbarkeit erhöht und Kosten reduziert werden. Letztlich trägt dies auch zur Nachhaltigkeit bei: Insbesondere Luftfrachttransporte können vermieden werden und durch die bedarfsgenaue Fertigung müssen überflüssige Teile nicht verschrottet werden.

Die praktische Anwendung

Zunächst müssen die im digitalen Lager gespeicherten Bauteile identifiziert werden. Eine erste Auswahl erfolgt durch die Mitarbeiter oder mittels ERP-Daten, deren Auswertung mithilfe von KI-Modellen erfolgt. Die identifizierten Bauteile werden anschließend digitalisiert. Das heißt es werden alle notwendigen Daten für eine bedarfsgerechte Fertigung zusammengetragen und ein Matching mit der idealen Fertigungstechnologie für das Bauteil hergestellt. Nach einer erfolgreichen Bemusterung steht das Bauteil dann jederzeit für die Fertigung zur Verfügung.

Eine permanente Herausforderung ist hierbei die historisch gewachsene aber gleichzeitig unzureichende Datengrundlage, für teilweise mehre Jahrzehnte alte Produkte. DB Schenker hat sich Loock zufolge darauf spezialisiert die Datenbasis so anzureichern, dass sich auch ältere Produkte im digitalen Warenhaus „virtuell“ einlagern lassen. „DB Schenker übernimmt bei diesem Service die Koordination von der Digitalisierung bis zur Auslieferung des fertigen Teils für den Kunden, sodass sich das digitale Warenlager nahtlos in die Kundenprozesse einbinden lässt“, betont Loock. Außerdem habe der Kunde mit Schenker einen Vertragspartner für ein komplexes Lieferantennetzwerk und könne so den Aufwand reduzieren.

Doch wo wird dieses Konzept bereits angewendet? Das digitalen Lagers wird derzeit in Branchen wie Automobil, Bahnverkehr, industrielle KMU oder Industriefahrzeuge, einschließlich Flurfahrzeuge und Baufahrzeuge, implementiert. Ein Beispiel ist die Partnerschaft von DB Schenker mit der Deutschen Bahn, die ihren Ersatzteilebestand mithilfe des digitalen Lagers bis ins Jahr 2030 um 10 Prozent reduzieren möchte. Eine weiterer Anwendungsfall findet sich bei Rosenbauer, einem Hersteller von Feuerwehrfahrzeugen, Löschsystemen und Ausrüstung. Das Unternehmen hat die Verfügbarkeit von Bauteilen verbessert, indem veraltete Komponenten durch 3D-gedruckte ersetzt wurden. (ys)

Drei Fragen zum digitalen Lager

Beschaffung Aktuell: Worin bestand die Motivation von DB Schenker ein digitales Lager anzubieten?

Jochen Loock: Im Ersatzteilgeschäft bei Schenker wurde ein wichtiger Pain Point der Kunden identifiziert: die Verfügbarkeit von Ersatzteilen. Ein Mangel dieser Komponenten führt oft zu erheblichen Störungen. Um Engpässe zu vermeiden, griffen die Kunden auf die Lagerung der Teile zurück. In einer Zeit wirtschaftlicher Herausforderungen ist jedoch die Notwendigkeit, Kosten zu reduzieren und gebundenes Kapital freizusetzen, von großer Bedeutung. Gleichzeitig kennen wir von unserem Mutterkonzern die Möglichkeiten des 3D-Drucks und haben langjährige Expertise in der bedarfsgerechten Ersatzteilfertigung aufbauen können.

Für viele ist das Konzept digitales Lager neu. Wie gehen Sie damit um?

DB Schenker bietet zu Beginn Unterstützung in Form einer Beratung an. Klassischerweise machen wir zunächst ein „Part Screening“, dass Kunden dabei helfen soll, rentable Teile für das digitale Lager zu identifizieren. Darüber hinaus unterstützen wir bei technischen Herausforderungen – wie z. B. der Digitalisierung von Teilen für alternde Geräte und dem Sicherstellen der Teilequalität.

Wie viel Zeit muss der Anwender für die Implementierung einplanen?

Erste Erfolge, zum Beispiel bei akuten Teilen, lassen sich sofort realisieren. Eine Pilotphase, in der das wirtschaftliche Gesamtpotenzial und die technische Machbarkeit des digitalen Warenhauses geprüft werden, dauert 6-12 Monate. Abhängig vom Unternehmen dauert die Realisierung eines vollumfänglichen digitalen Lagers 2-5 Jahre. Wobei auf diesem Weg schrittweise Warengruppen umgesetzt werden und vom ersten Jahr an permanente, positive Effekte auf Kosten und Kapitalbindung erreichbar sind.